「AESCのバッテリーを積んだEVは安心できる」といわれることを目指す

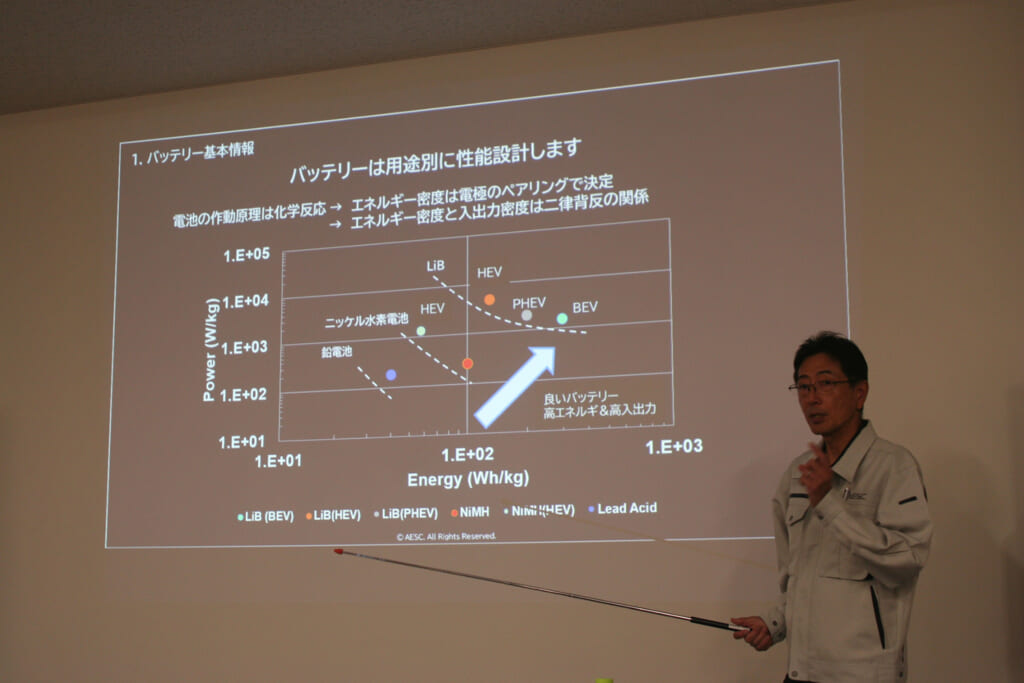

また、AESCは創業以来、100万台を超えるEVにバッテリーを供給している。そのなかには、国産EVだけでなく、欧州メーカーが作るEVも含まれる。その上で、「AESCのリチウムイオンバッテリーは、発火するなどクリティカルなインシデントは起きていない」というから驚く。その信頼性という実績も考慮すれば、EV用バッテリーにはNMCタイプに優位性がある、という同社の主張も納得できる。

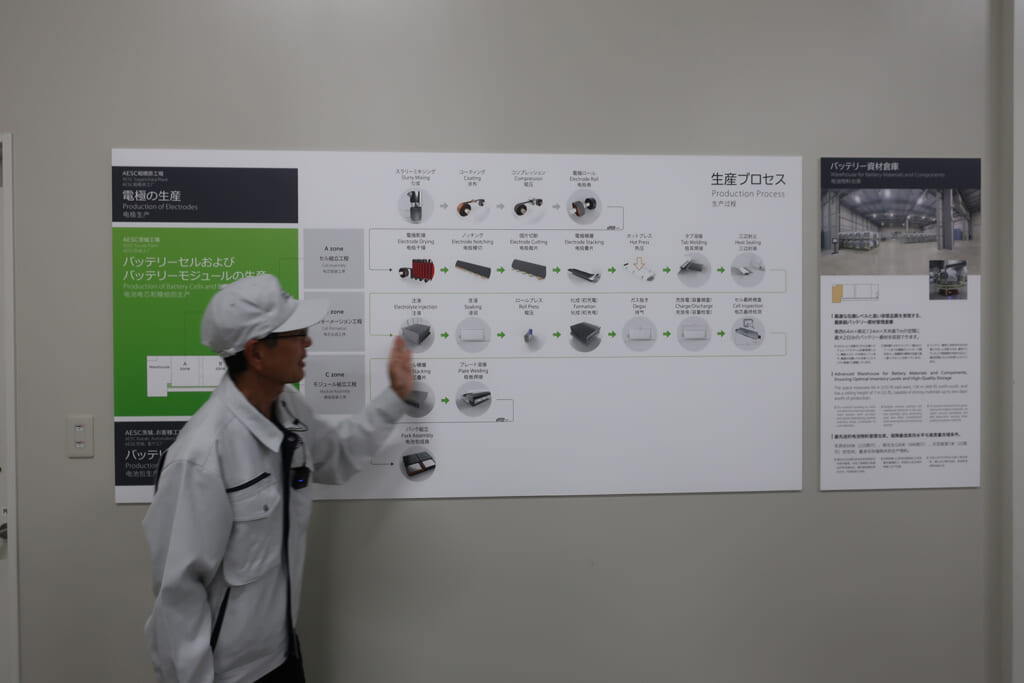

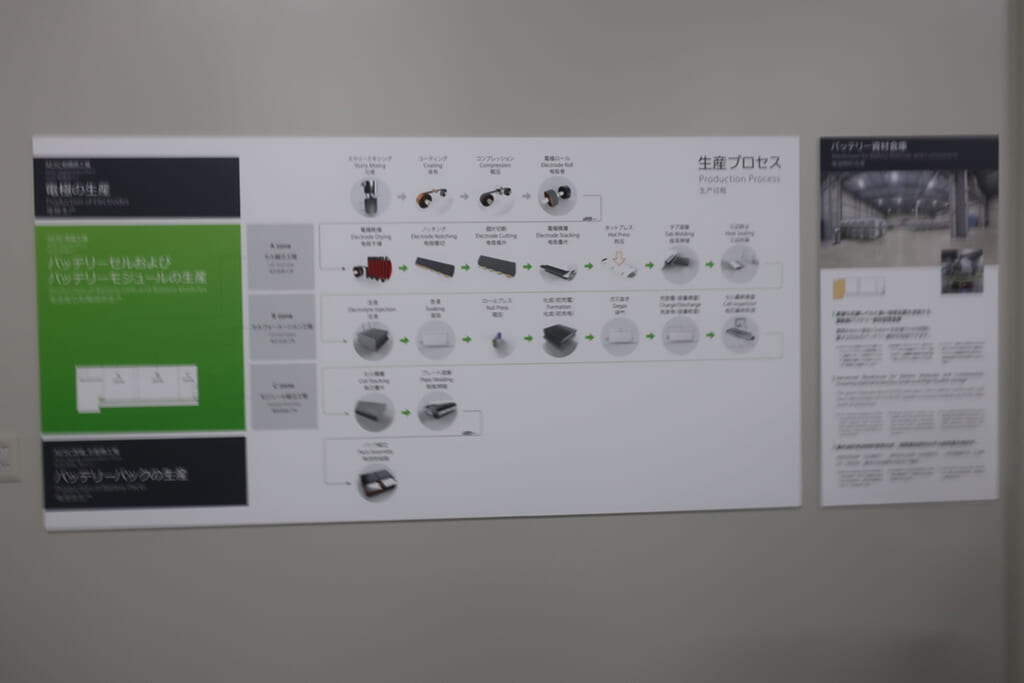

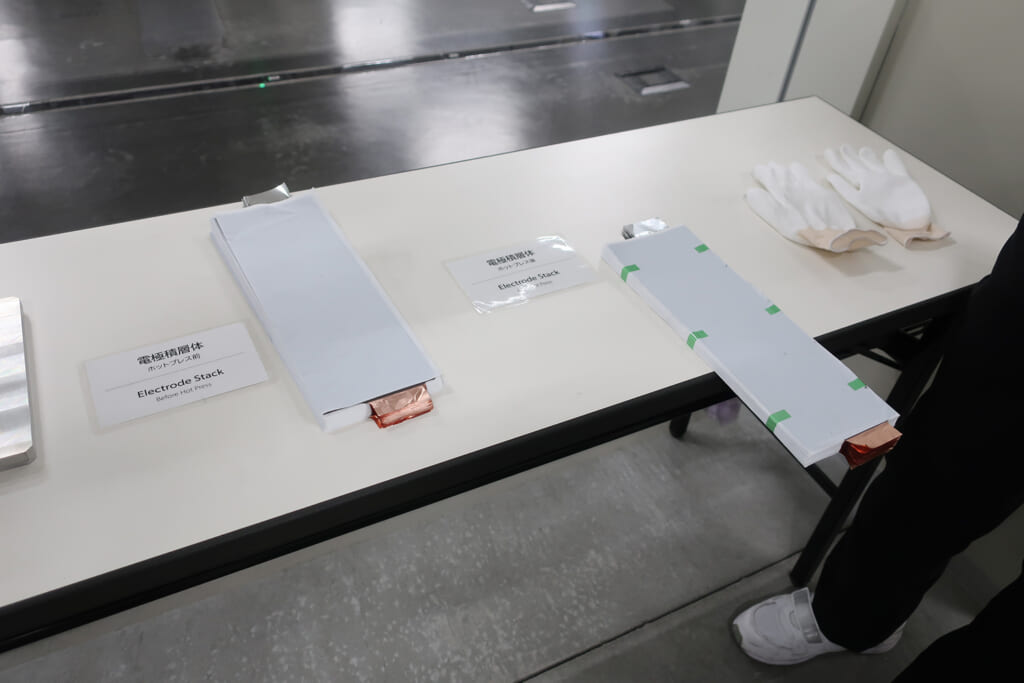

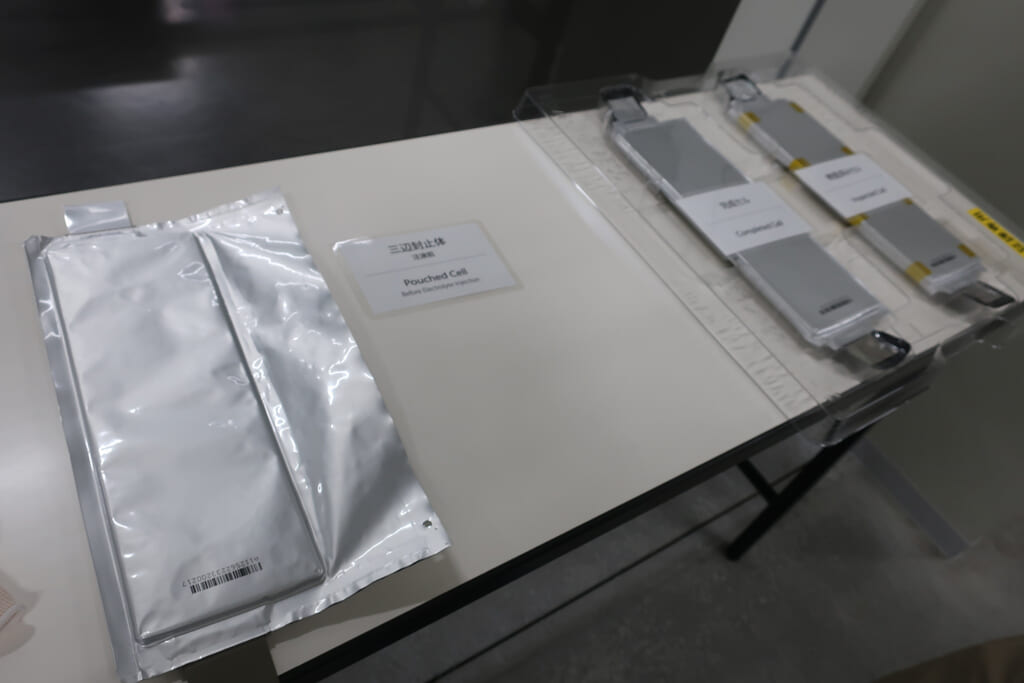

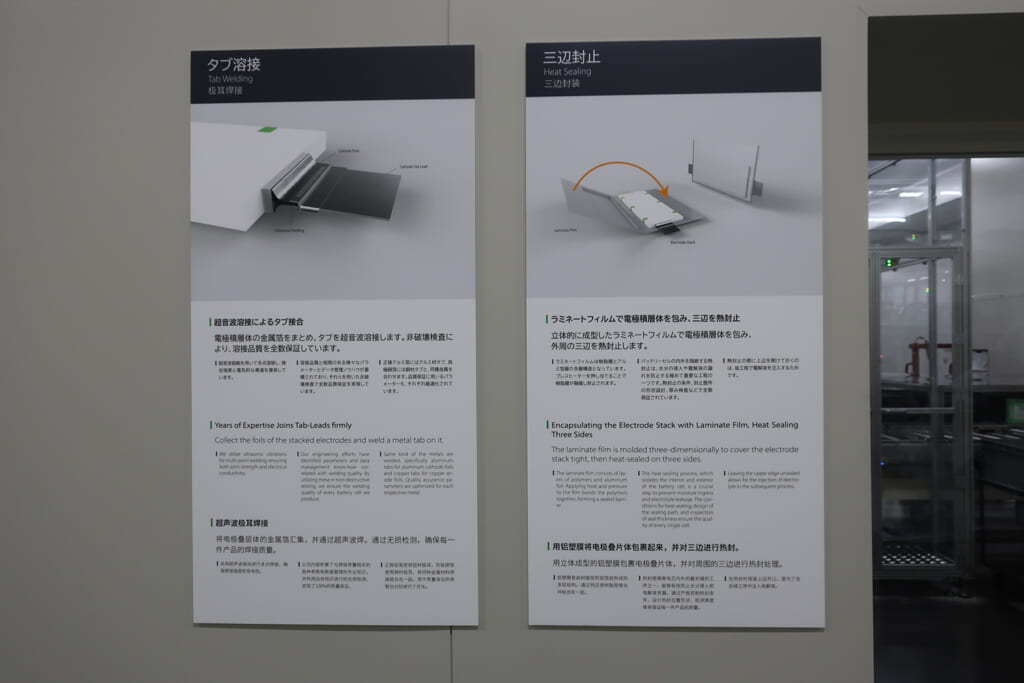

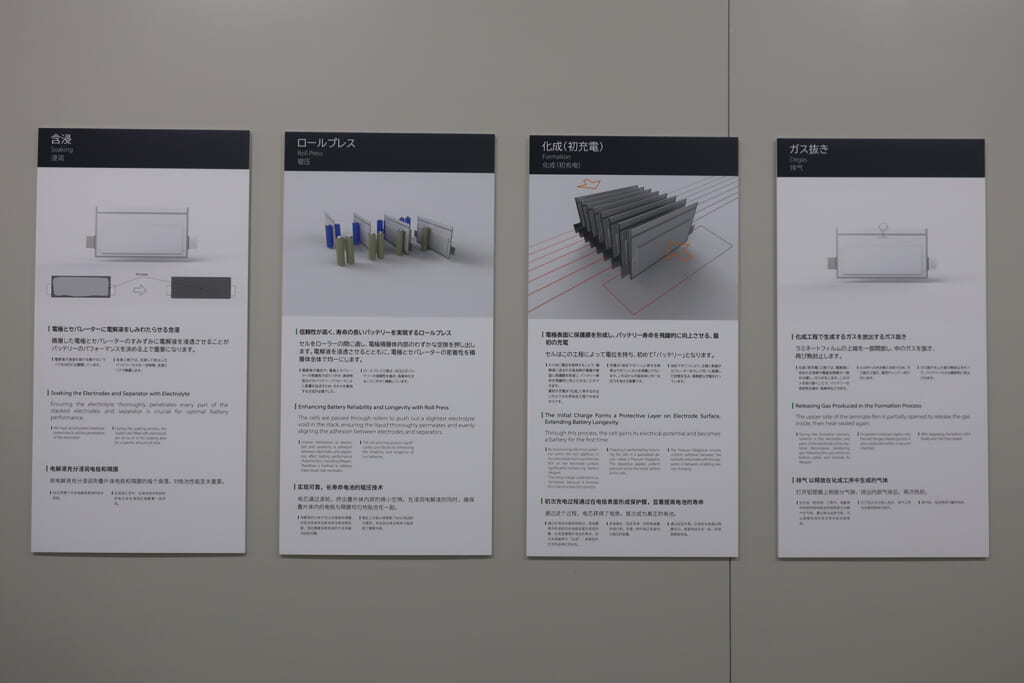

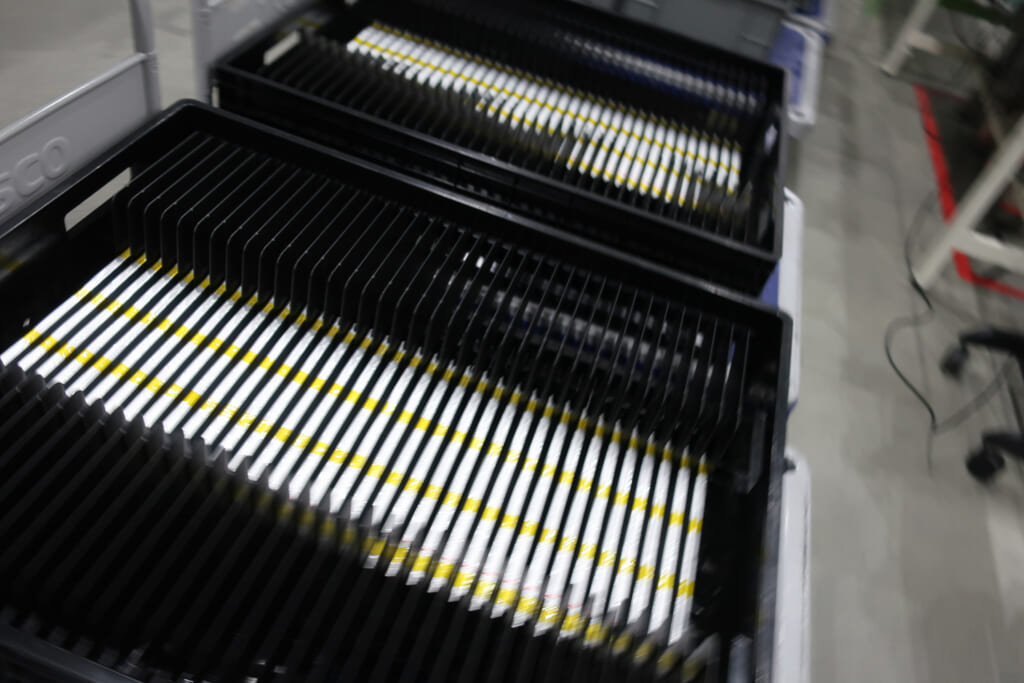

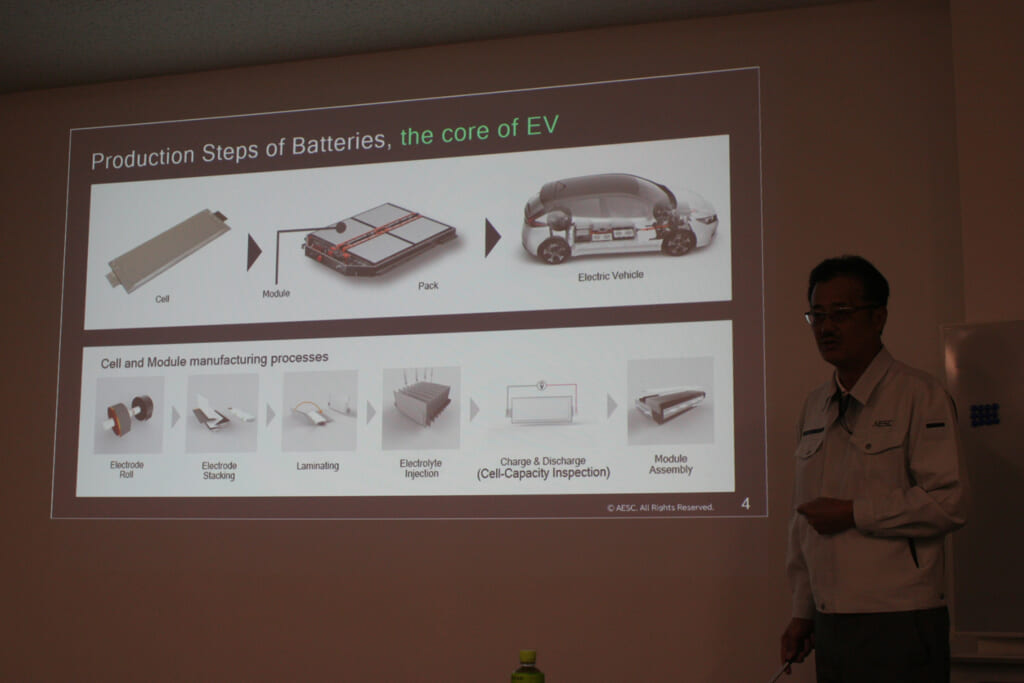

まさに世界最高レベルの安全性を持つAESCのパウチ型バッテリーは、どのように作られているのだろうか。材料を納める倉庫から最終の品質チェックまで、すべての工程を見て感じたのは、高品質のためにすべての空間や生産設備が整えられていることだ。

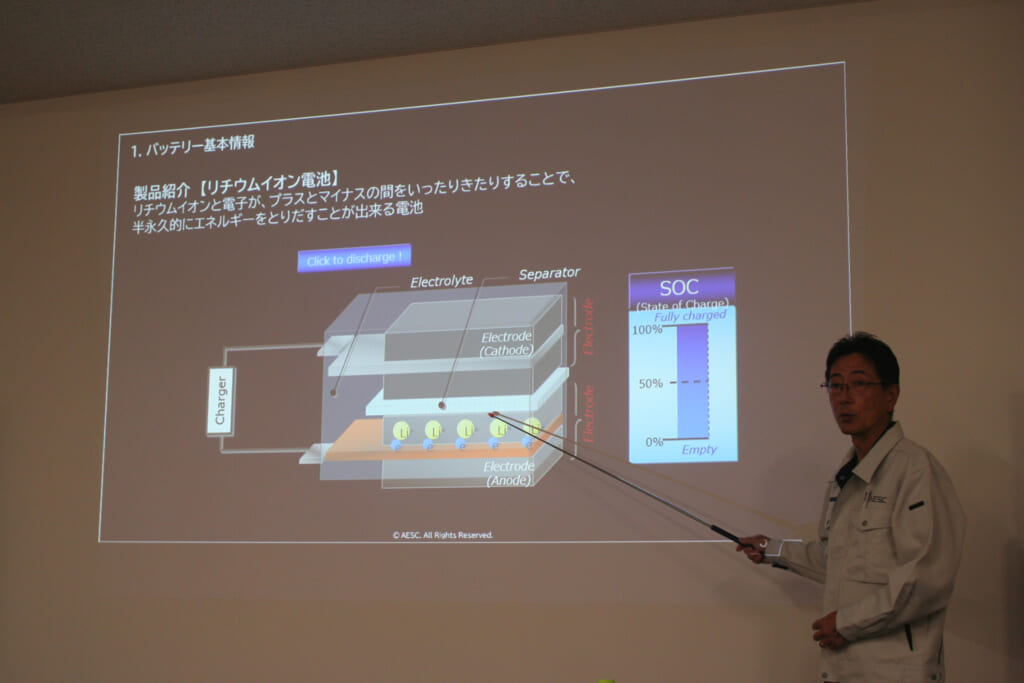

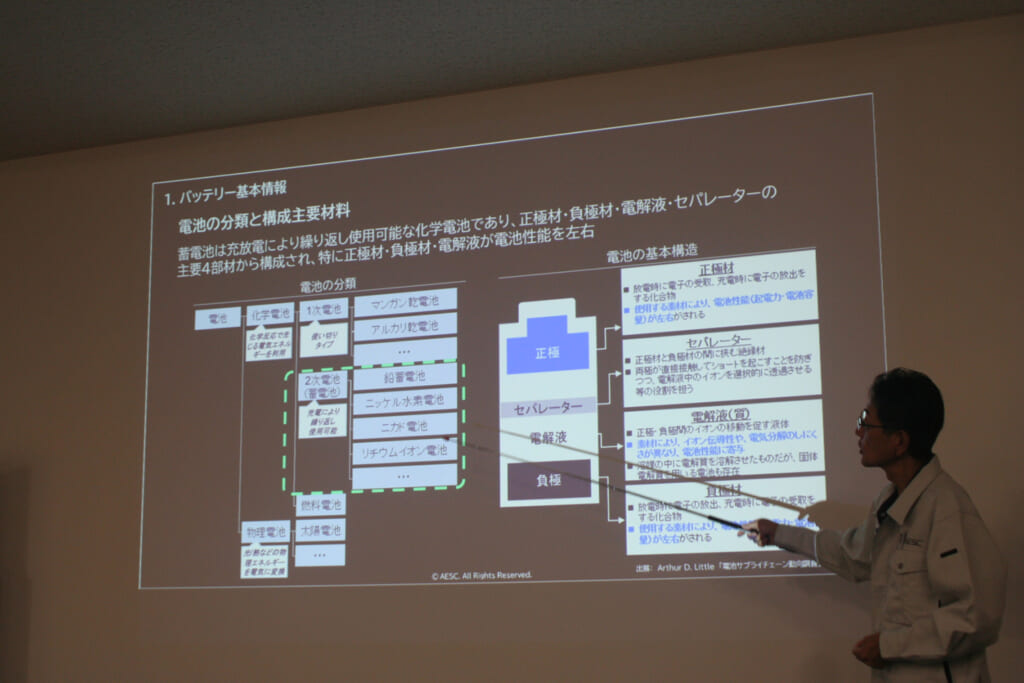

リチウムイオンバッテリーの品質はコンタミ(異物混入)と不要な水分を排除することが重要である。つまり、最高のリチウムイオンバッテリーを作るために隙なく環境を整備する必要があり、それが徹底して実行されている。

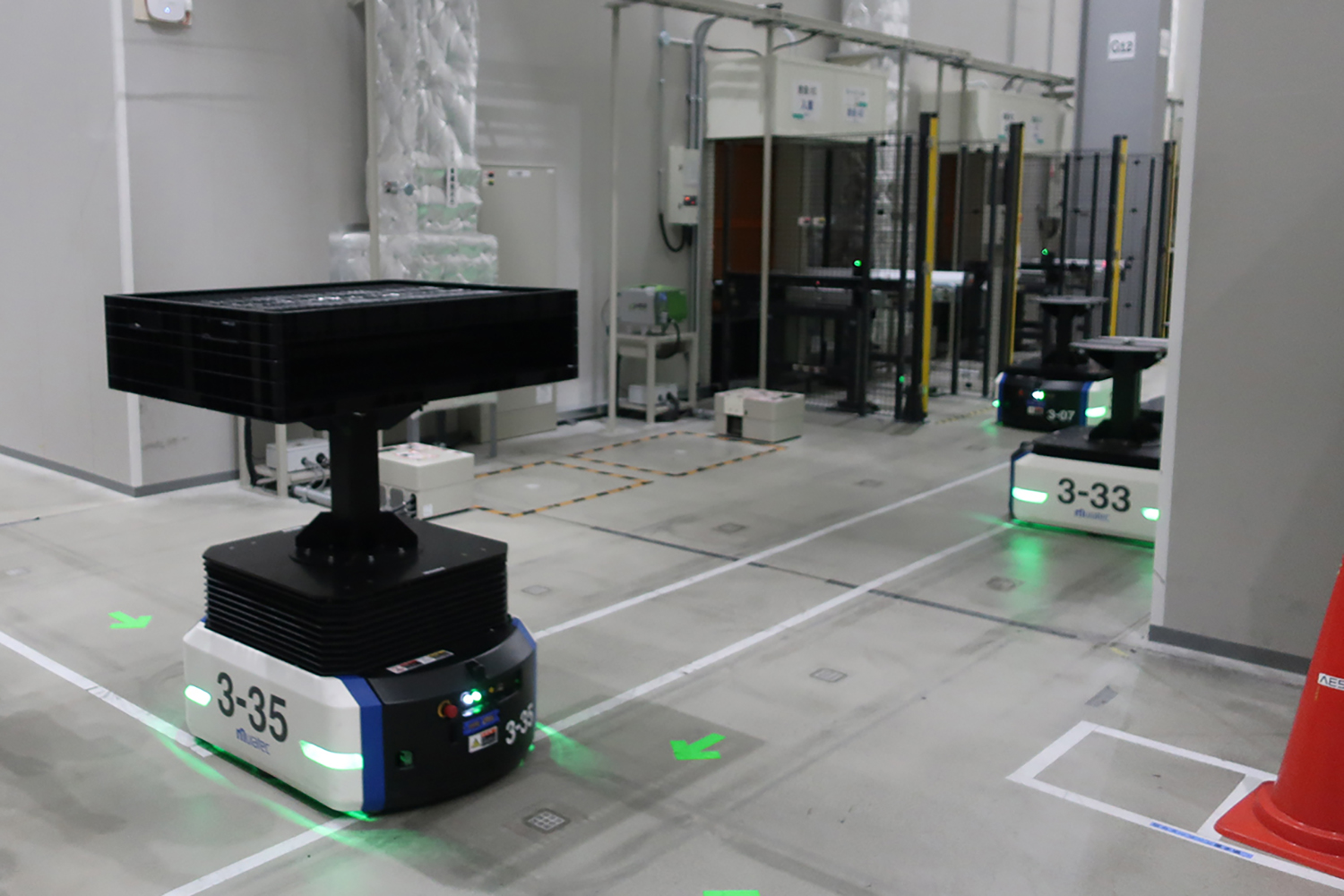

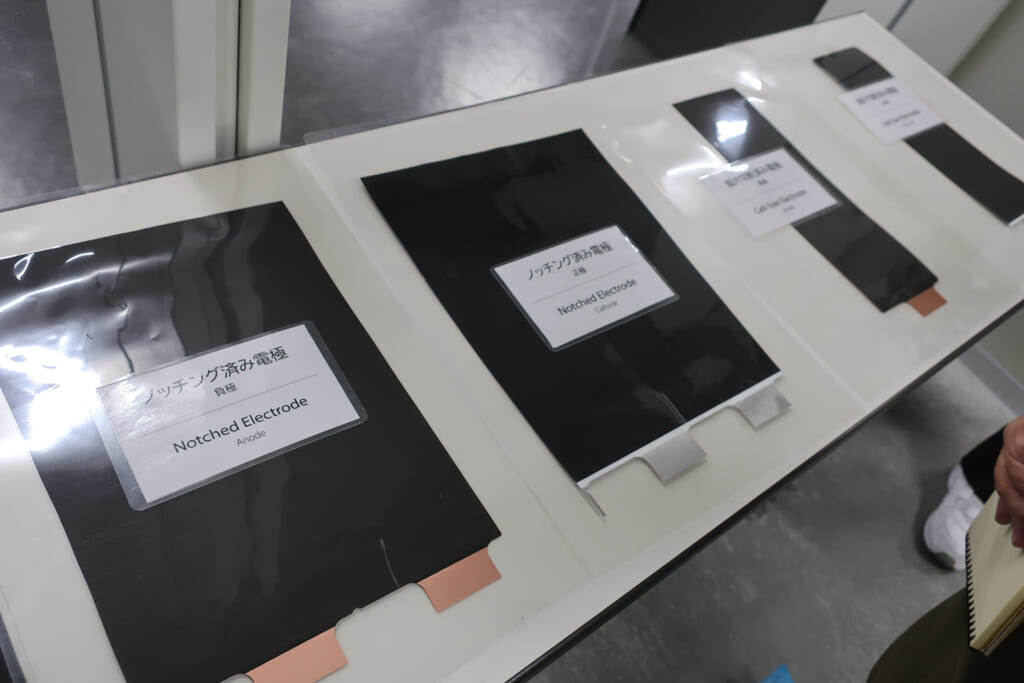

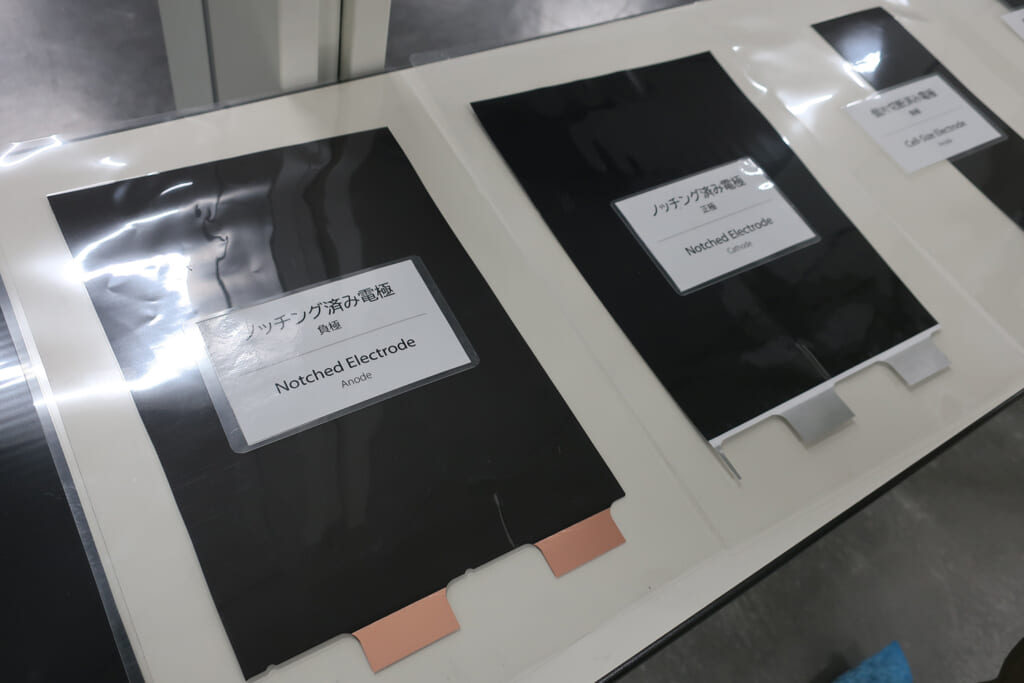

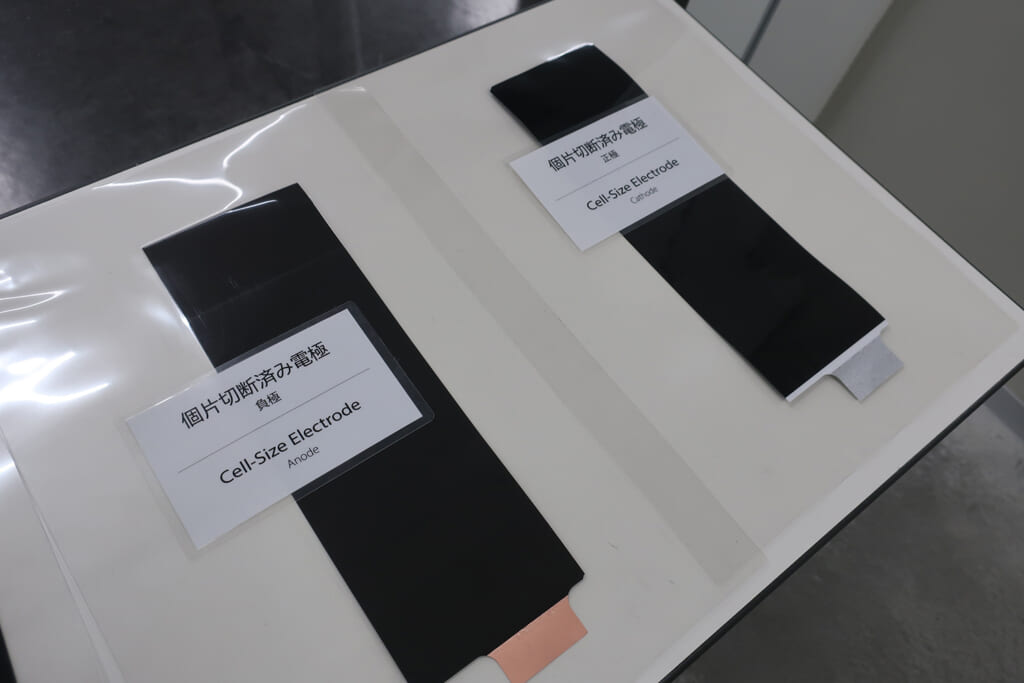

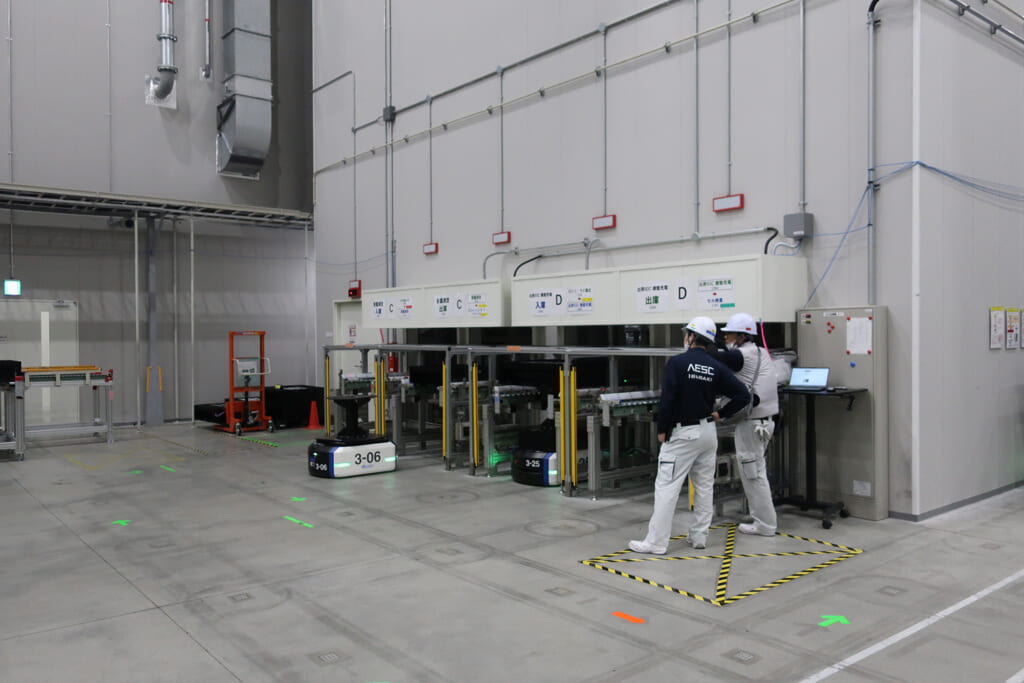

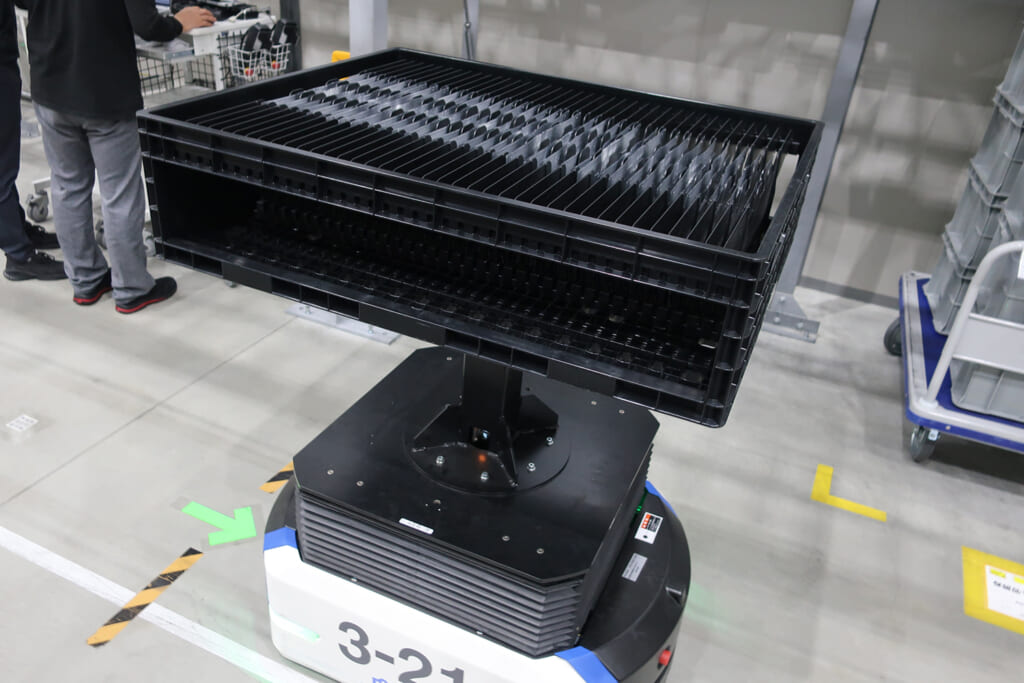

同社の相模原工場から送られてくる電極ロール(正極や負極の素材)は二重にパックされ、倉庫の温度も材料を傷めないよう制御されている。倉庫から生産ラインに材料を運ぶ際にも何重のゲートを通るようになっている。

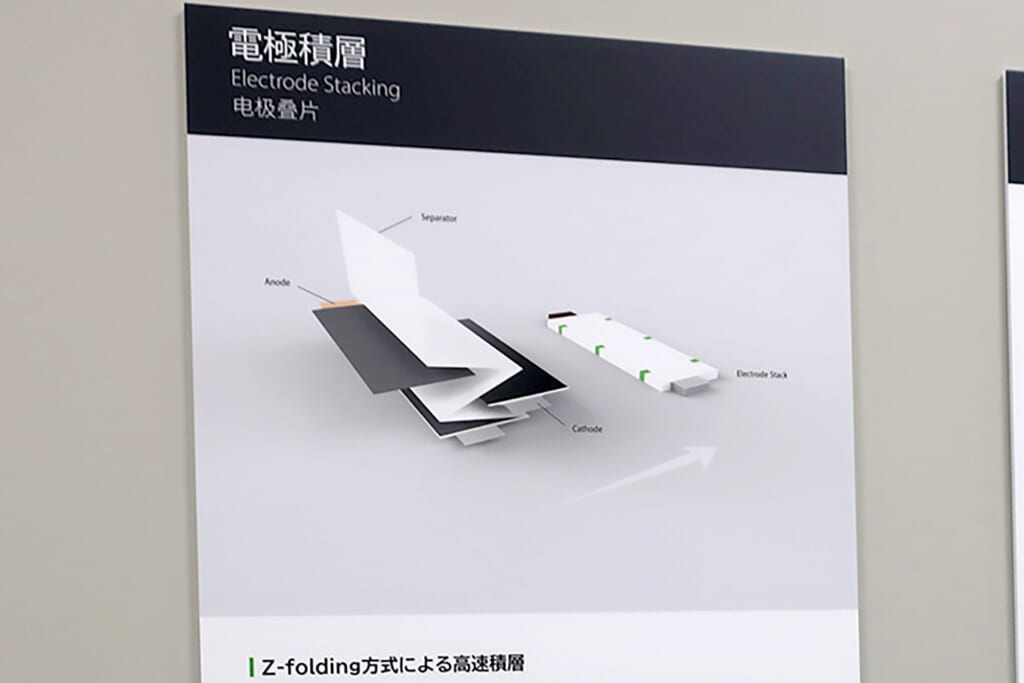

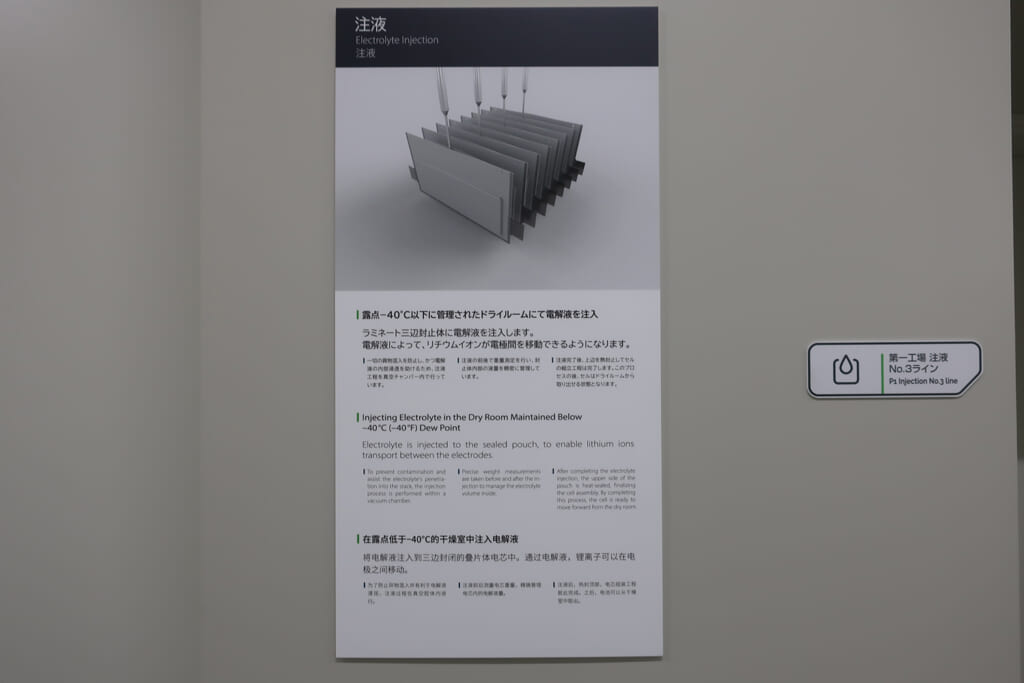

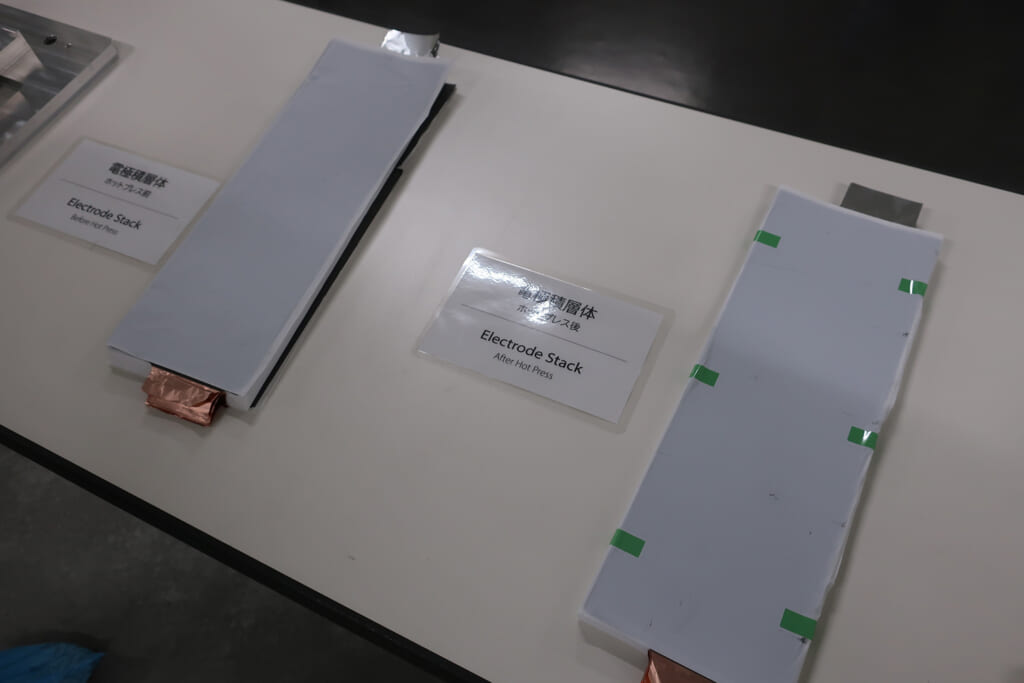

なぜなら、電極ロールをカットして、正極と負極とセパレーターを交互に積層していくセル組立工程では、極限まで水分をカットする必要があるからだ。そのために、大きなスペース全体がドライルームとなっており、-40度でも結露しないほど“カラカラ”の空間で作業が進められているのだ。

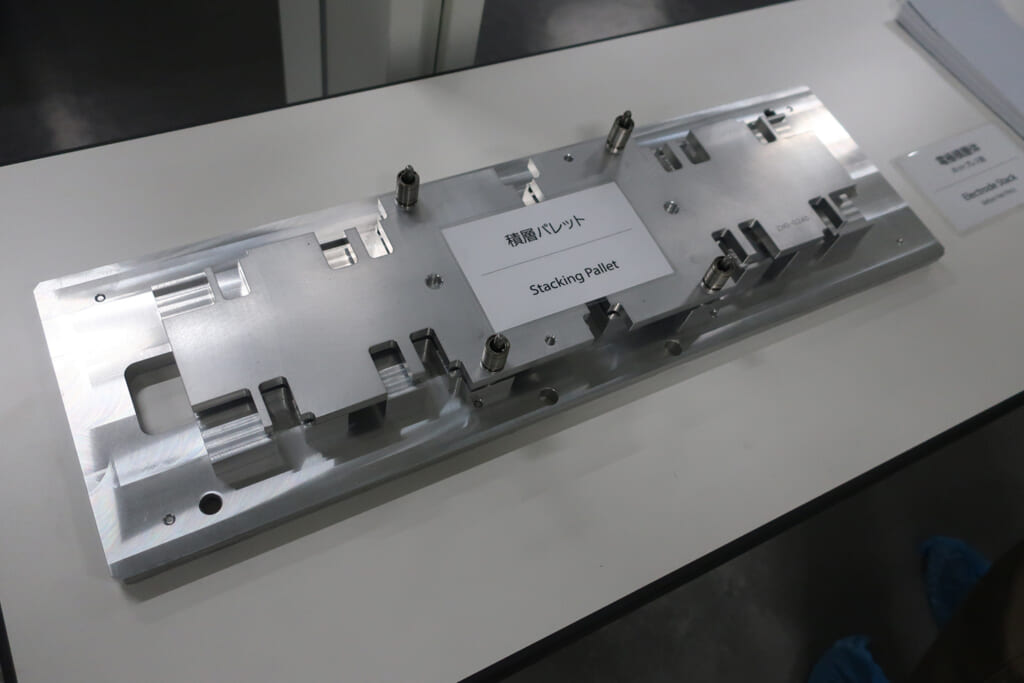

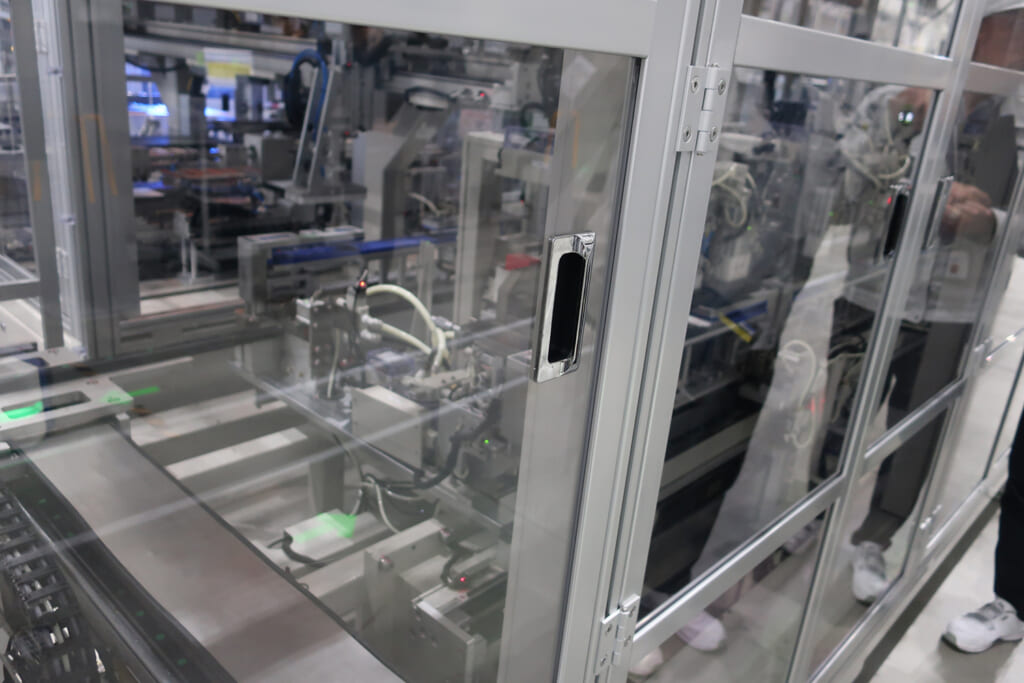

とはいえ、電極ロールのカットから積層まで基本的には高精度なマシンが担っており、人力で行っている作業は電極ロールの入れ替えくらいだという。その理由のひとつとして「水分を排除するには、人間の数も極限まで減らしたいし、一度に入る人間の数も厳密に管理している」というほど徹底している。

そして、電極ロールのカットは「分速80mのスピードで行っている」と聞けば、とても人力で出来る作業でないことは明らか。ギガファクトリーとなるには、生産も高速にしなければならないのだから、自動化を進めるのは当然だ。

自動化へのチャレンジは品質確認工程でも行われている。現状は、熟練スタッフの目視で確認している部分を、最新のカメラとAIに置き換えられるようなチャレンジも進んでいるという。ギガファクトリーたる茨城工場は、24時間365日休みなく稼働している。自動化を進めることは労働環境の改善という点からも重要なのだろう。

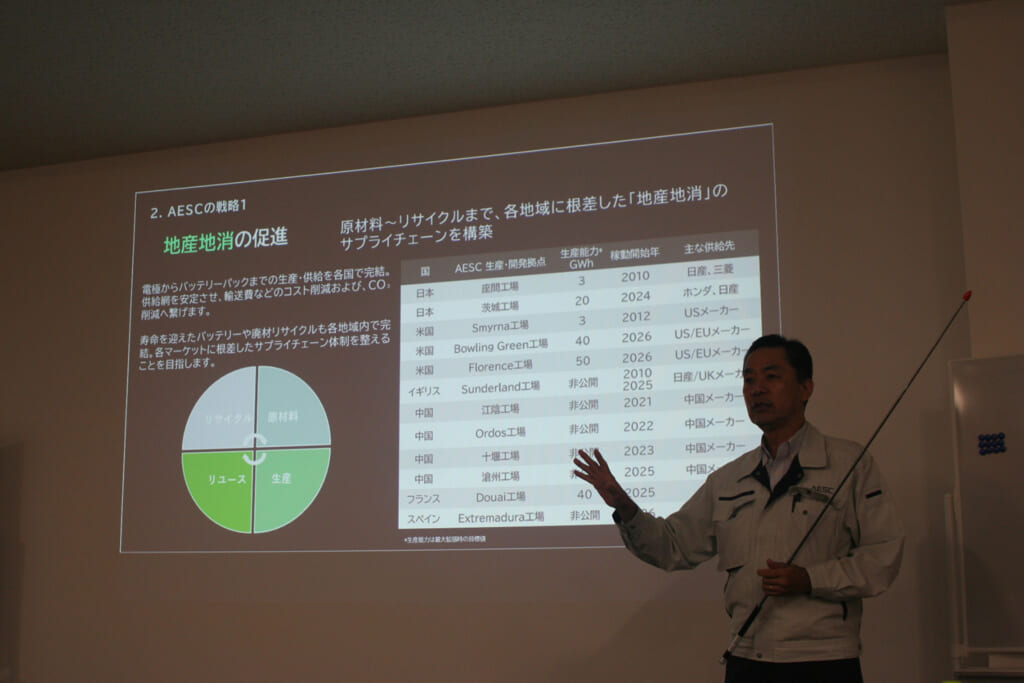

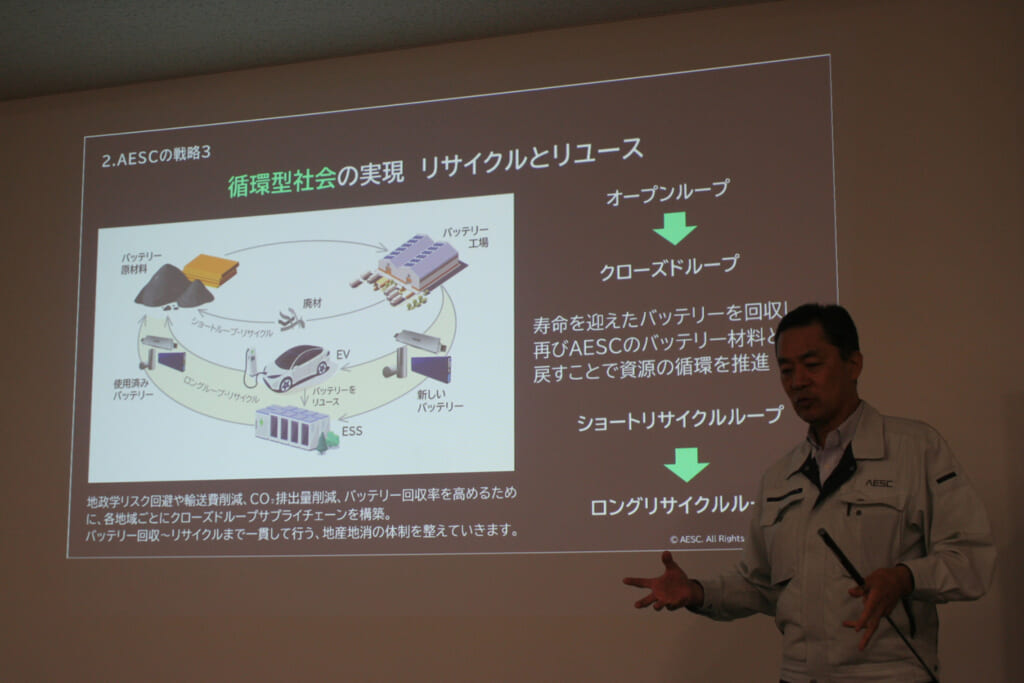

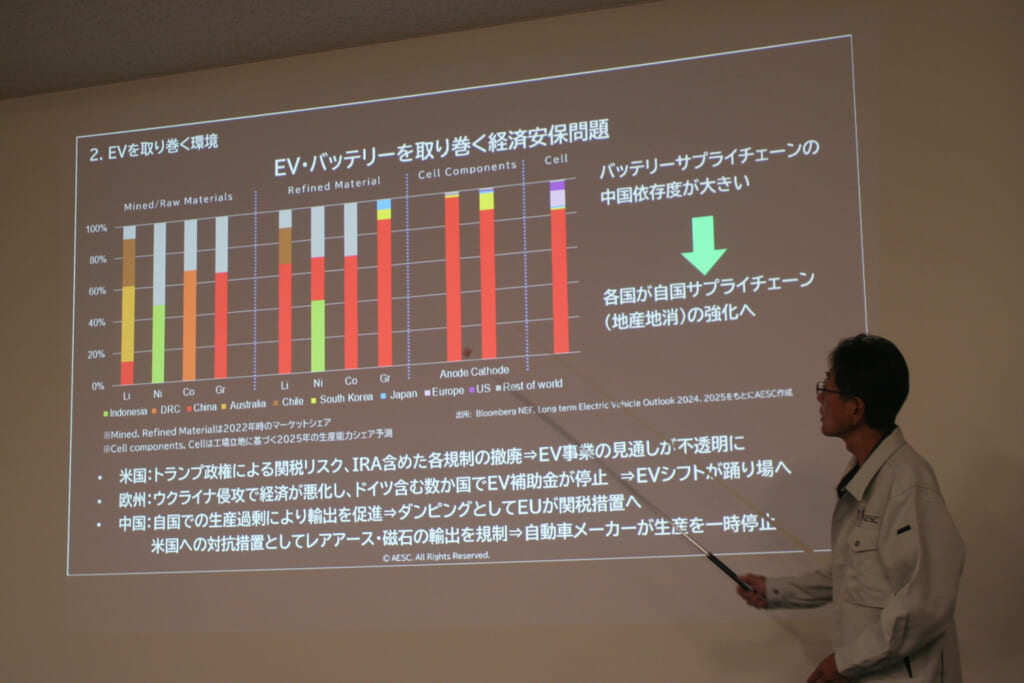

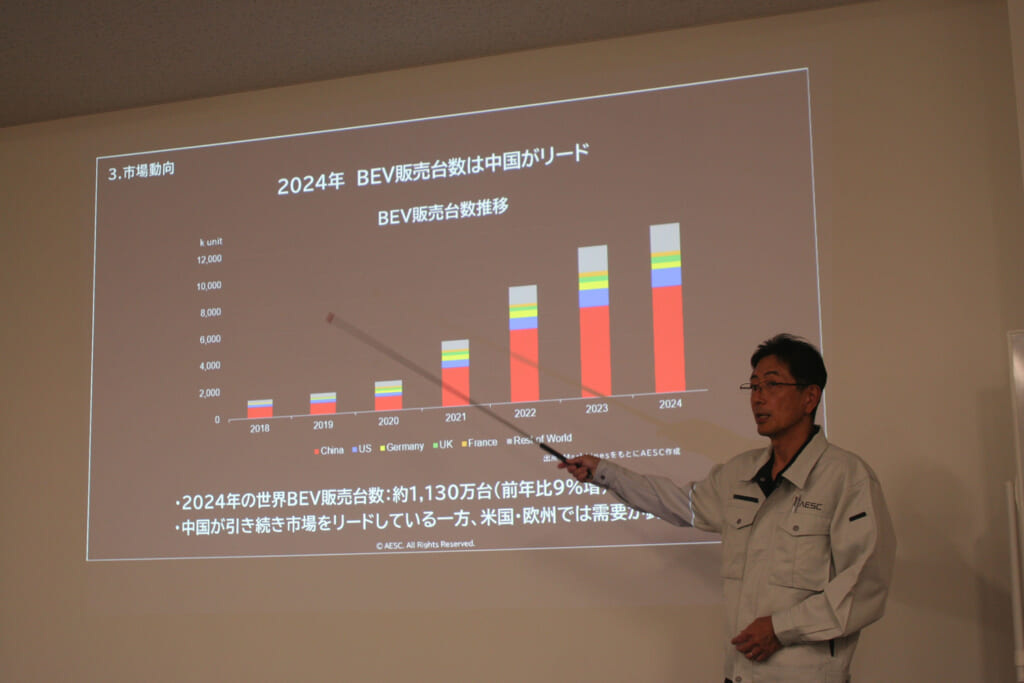

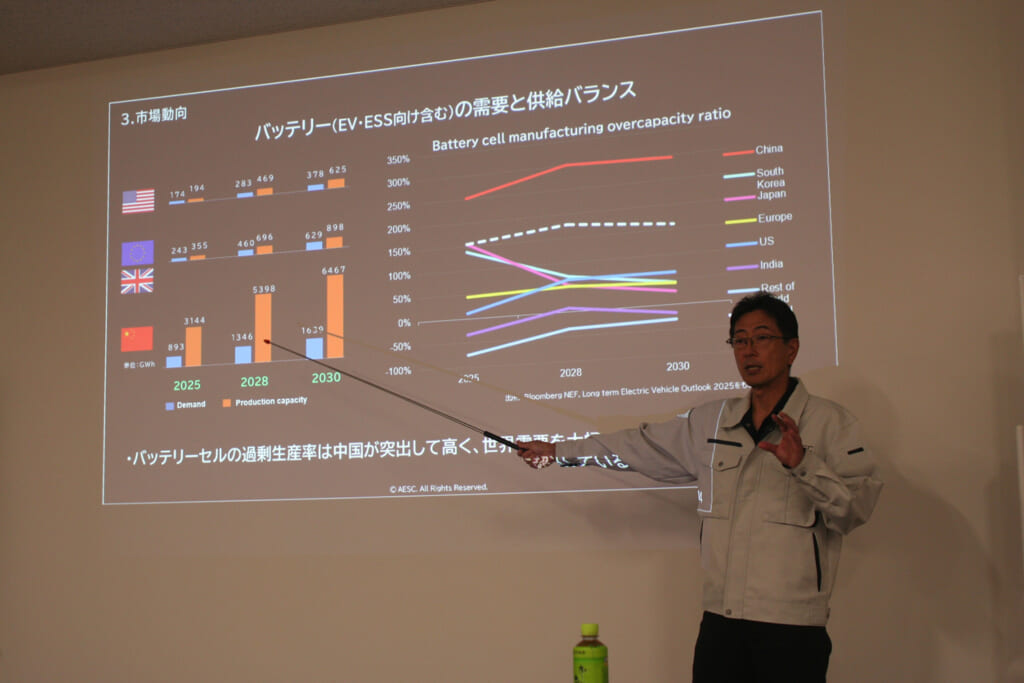

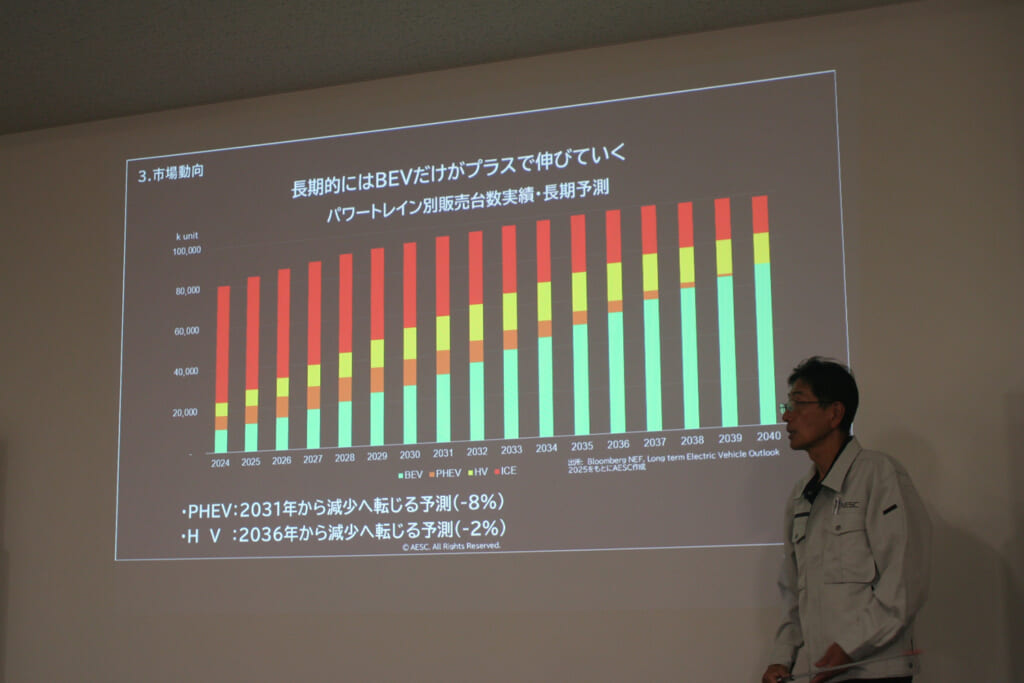

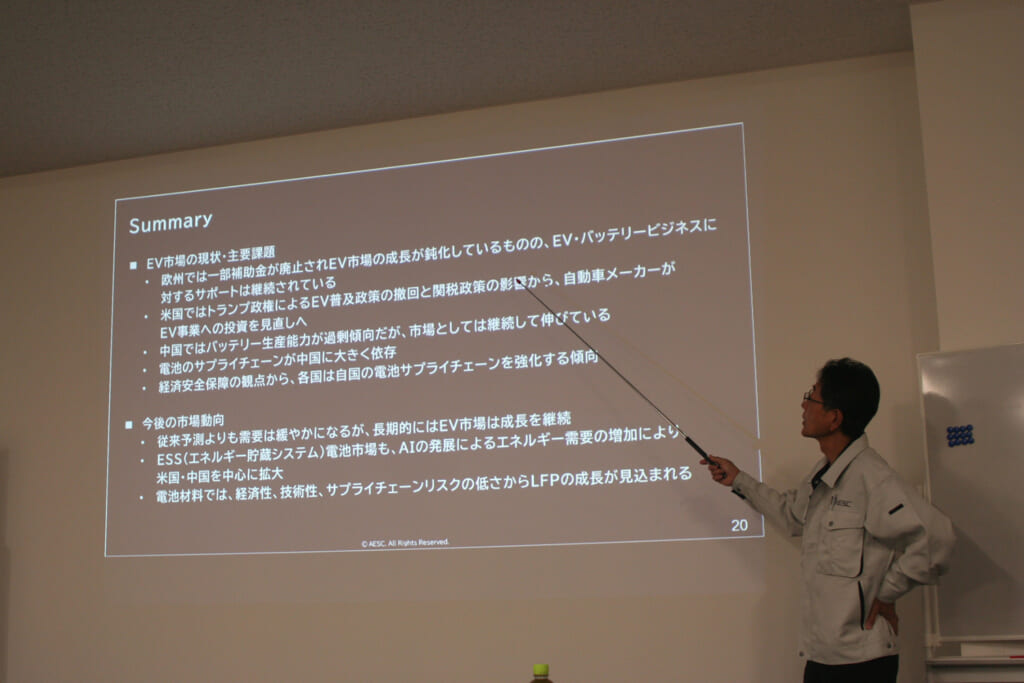

さて、「安価にバッテリーを作れる国で、大量生産したほうがコストダウンにつながるのでは」と庶民感覚では思ってしまうが、EV用バッテリーというのは、エネルギー安全保障の観点からも地産地消・自国で生産することが世界のトレンドなのだという。

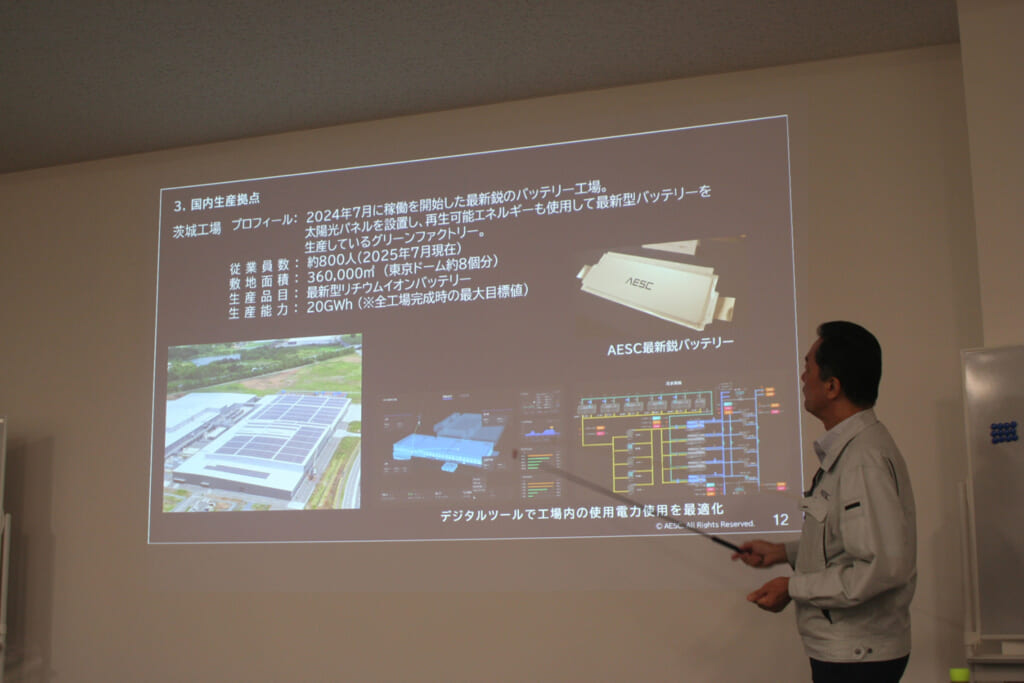

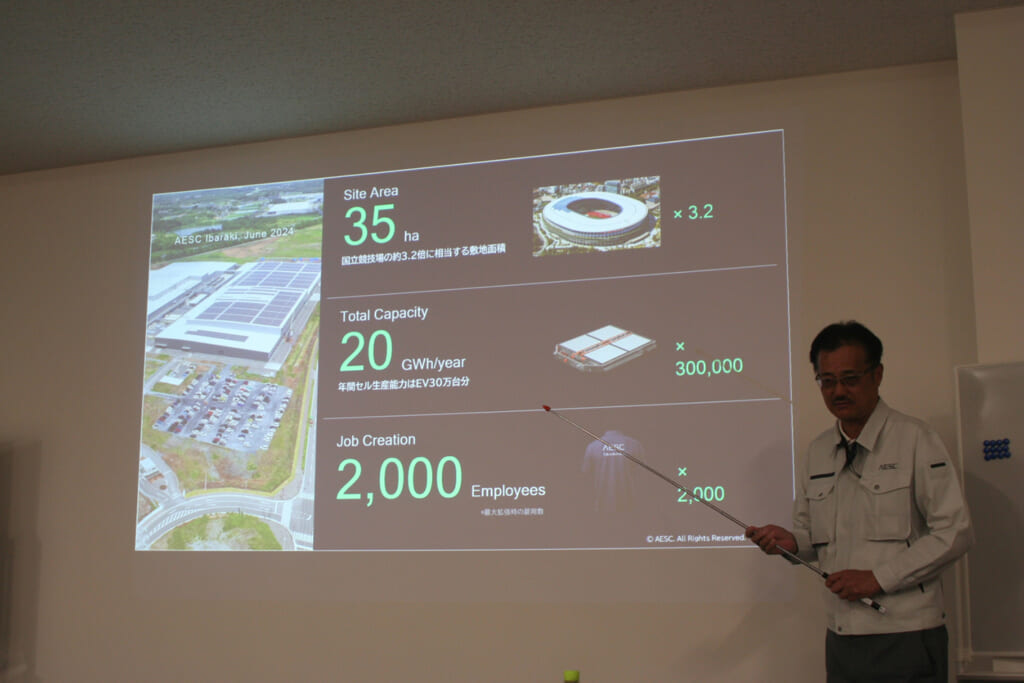

事実、AESCも日本だけでなく、アメリカやイギリス、そして中国と世界に7カ所の工場をもっている。現在、さらに6カ所の工場を建設予定。積極的な拡大路線で、世界的なバッテリーメーカーを目指しているのだ。そこで同社CEOの松本昌一さんに、AESCの将来について伺った。

「EV用の車載バッテリーにおいては世界トップレベルのサプライヤーを目指しています。そして、我々のバッテリーは一度も重大なインシデントを起こしたことがないことも自慢です。エンドユーザーの皆様が『AESCのバッテリーを積んだEVは安心できる』と認識いただけるブランドになりたいとも思っています」と答えてくれた。

パソコンを選ぶとき、マニアであればCPUのメーカーや世代を調べることは珍しくない。AESCの松本CEOが願うように、EVの世界においてもバッテリーサプライヤーを調べ、それによって購入を決断する日は、はたしてやって来るのだろうか。

あらためて、AESCギガファクトリーのクリーンでスマートな生産ラインを眺めていると、それは夢物語ではなく、リアルな未来になるかもしれないと感じてしまう。