「Honda 0シリーズ」の最新技術を覗いた

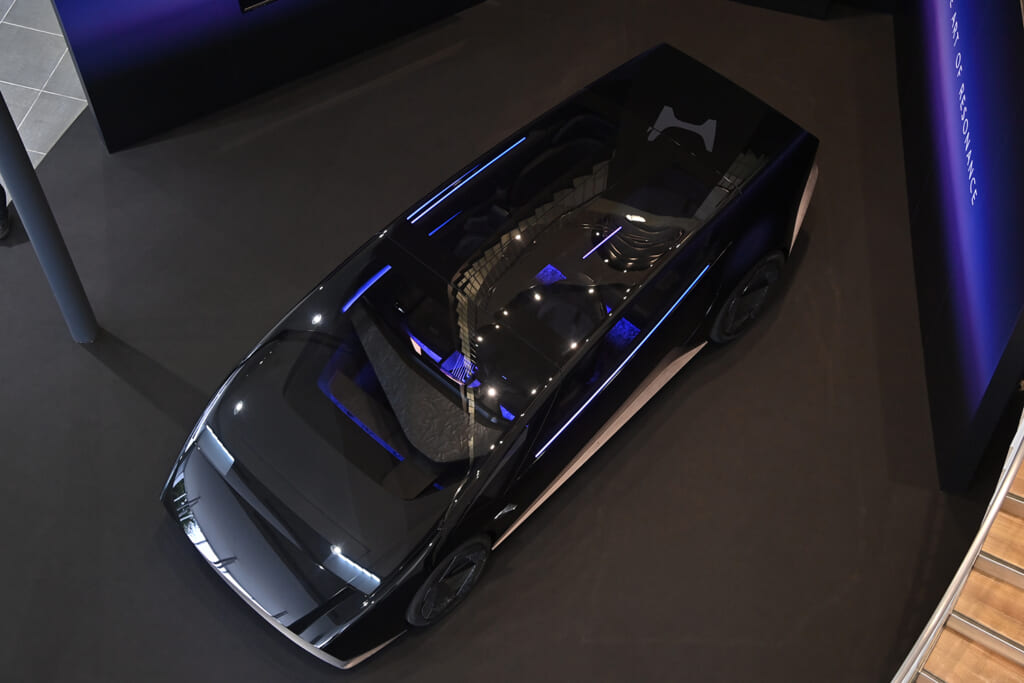

2024年1月のCES 2024で世界初公開され、2026年より世界各国での市販化が予定されている、ホンダの新たなBEV「Honda 0(ホンダ・ゼロ)」シリーズ。

同シリーズで掲げられている開発アプローチ「Thin, Light, and Wise」(薄い、軽い、賢い)を具現化する技術の数々が10月初旬、ホンダの四輪/BEV開発センター栃木および隣接する四輪生産本部で開催された技術説明会「Honda 0 Tech MTG 2024」で公開された。

そのなかで、新型CR-Vの内外装に「0」シリーズの技術を組み合わせた試作車に試乗することができたので、インプレッションをお届けしたい。

さて、「Thin, Light, and Wise」の具現化技術は、今回公開されただけでも極めて多岐にわたるため、かいつまんで説明すると、「thick and heavy」=「厚くて重い」というBEVの制約を根本から覆すものといえる。その要となるのは、やはりバッテリーだ。

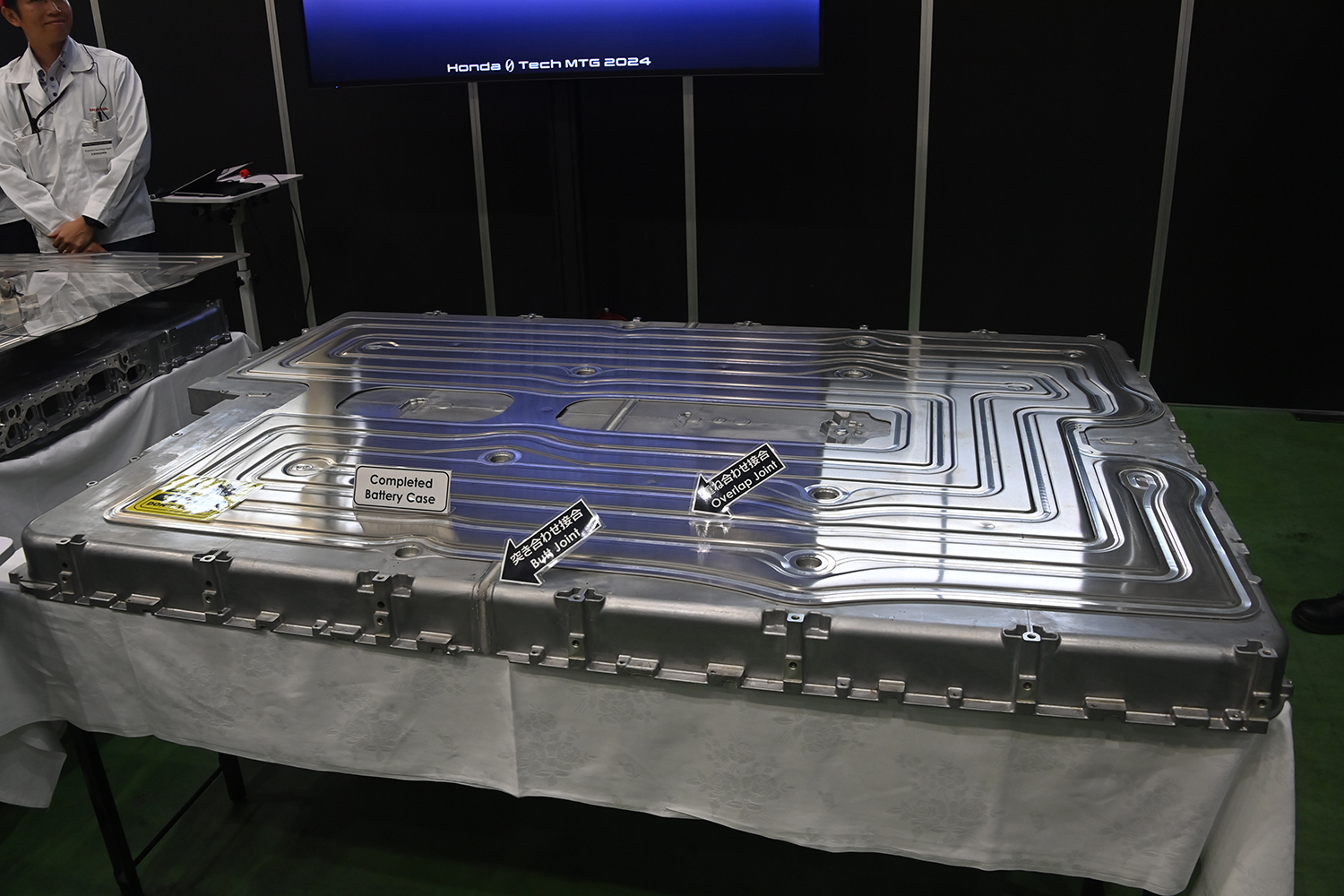

そんなバッテリーを「薄く軽く」作るため、ホンダは型締め力6000tクラスの「メガキャスト」(大型鋳造機)と、「3D FSW」(三次元摩擦攪拌接合)を導入。これによりバッテリーケースの部品点数を従来の60点以上から5点へと大幅に減らすとともに、ウォータージャケットを薄型化して、バッテリーパック全体の高さを従来より約6%、実寸法にして約8mm下げることに成功した。

また、側面衝突時の荷重をより効率よく分散する構造とすることで、バッテリーの搭載効率を約6%アップ。加えて約500万台に及ぶ電動車の市場ビッグデータをもとにバッテリー劣化モデルを構築、診断・予測技術を確立することで、製造10年後のバッテリー劣化率10%以下を目指すとしている。

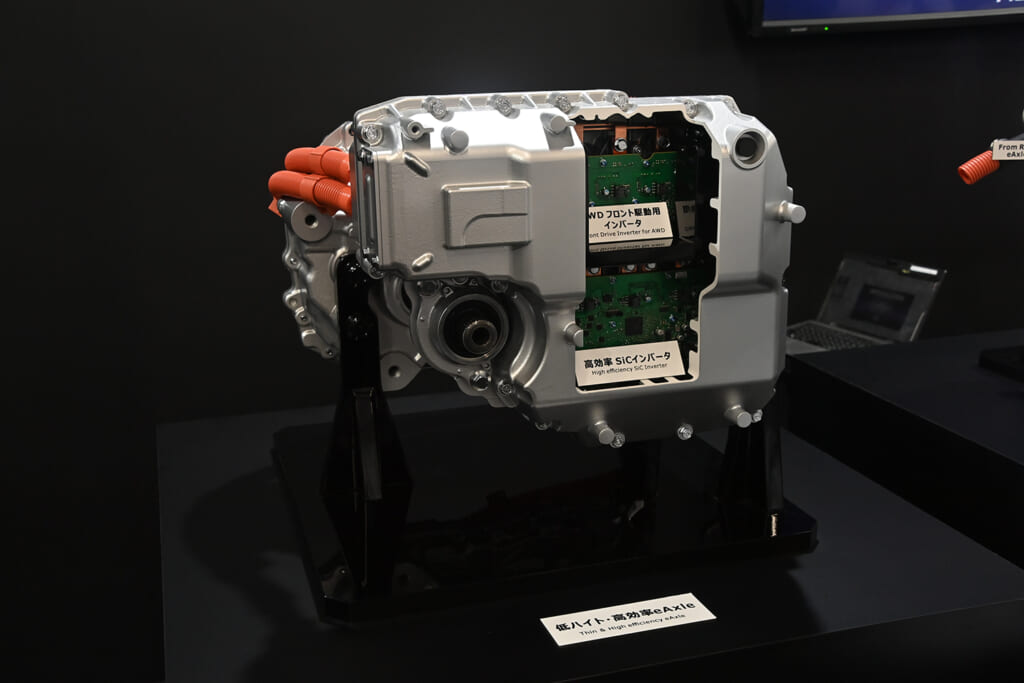

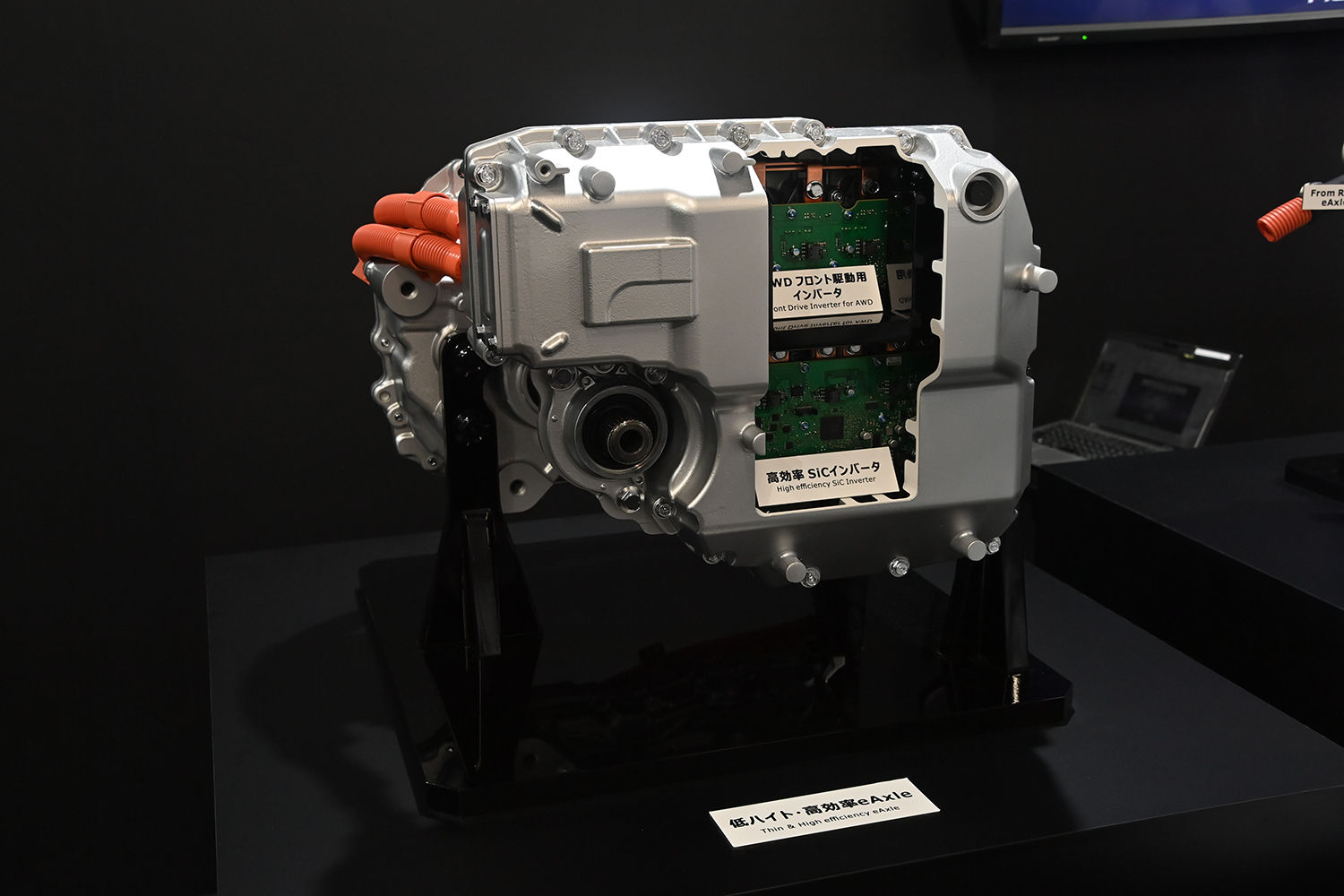

パワーユニットに関しては、モーター、ギヤボックス、インバーターを一体化させたeAxleを、メインユニットとなる180kWタイプと、サブユニットとなる50kWタイプの2種類設定。かつインバーターを他社比で40%小型化し、eAxleの上ではなく横への配置を可能とすることで、eAxle全体の高さを下げ、室内空間を30mm拡大することに成功した。

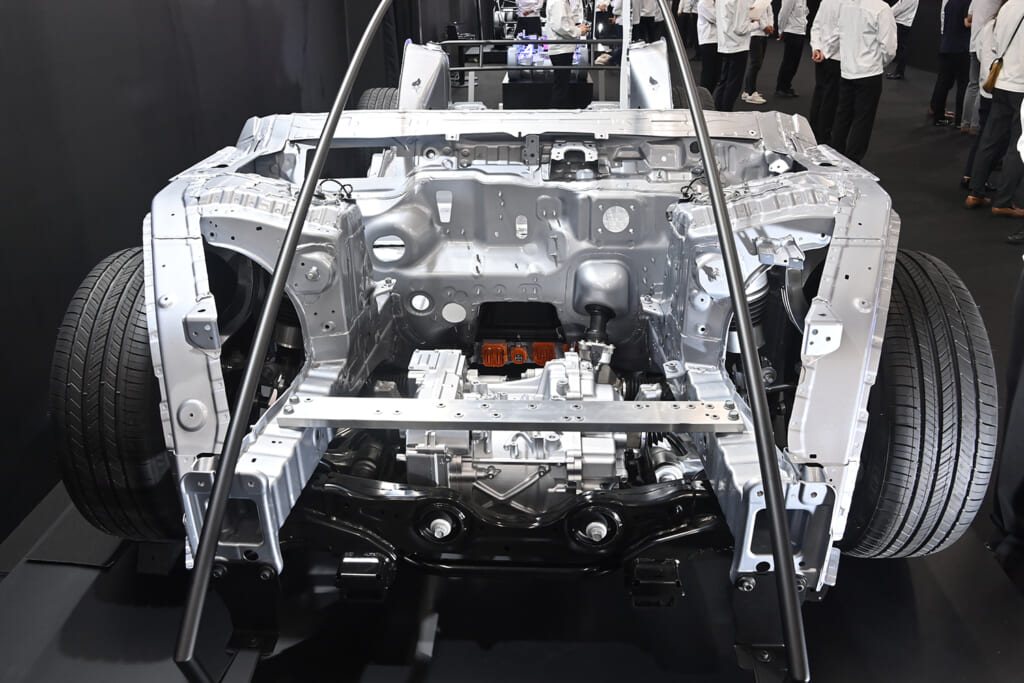

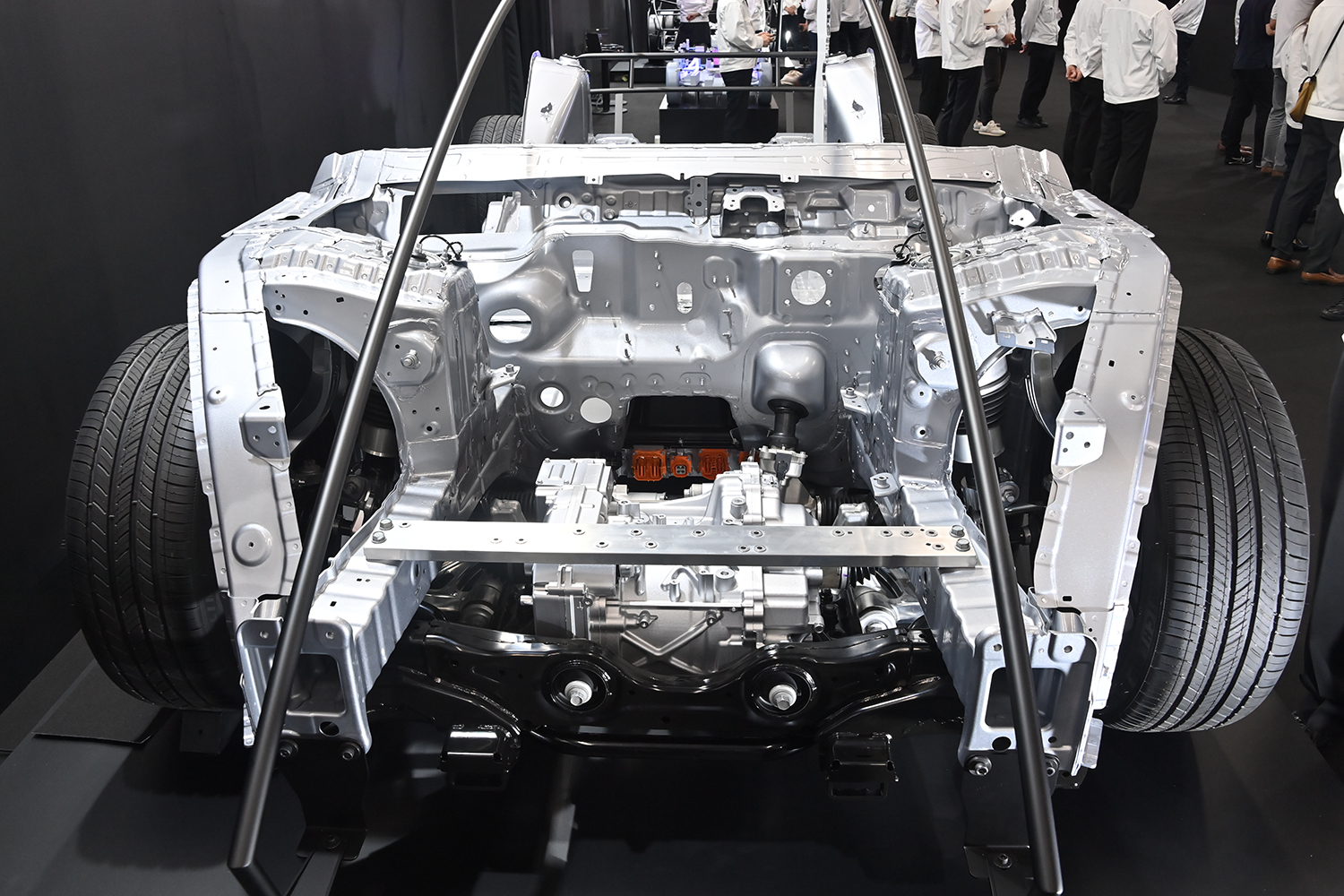

これはボディ骨格にも良い影響を与えている。eAxleの小型化により前後の衝突ストロークが拡大するうえ、とくにフロントではサイドメンバー上部中央に板状の部材を追加できるようになった。

これにより、スモールオーバーラップ衝突時の入力を回転方向に変え、横方向に逃がすことで、キャビンへの入力を低減。他社比で10%のオーバーハング短縮と合わせて軽量化も図っている。

さらに、引っ張り強度が2.0GPa(ギガパスカル)級と極めて高いホットスタンプ(熱間成形)材を、ホイールベース間のフロア骨格に用いることで、衝突時にキャビンやバッテリーの変形を抑えるとともに、断面高さを28mmにまで下げ、全高1400mm以下の低全高パッケージに対応しつつ、乗降性の改善も図っている。

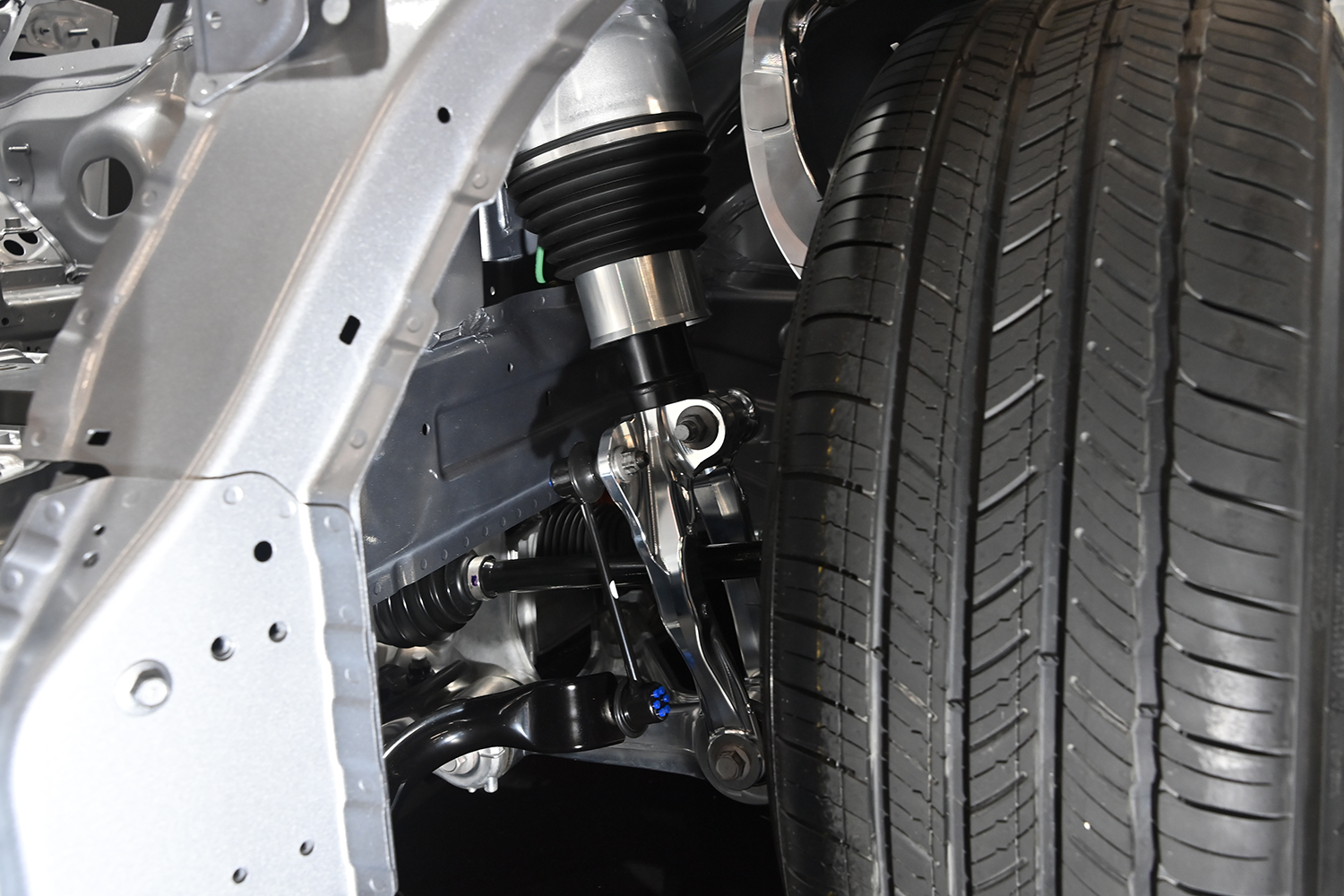

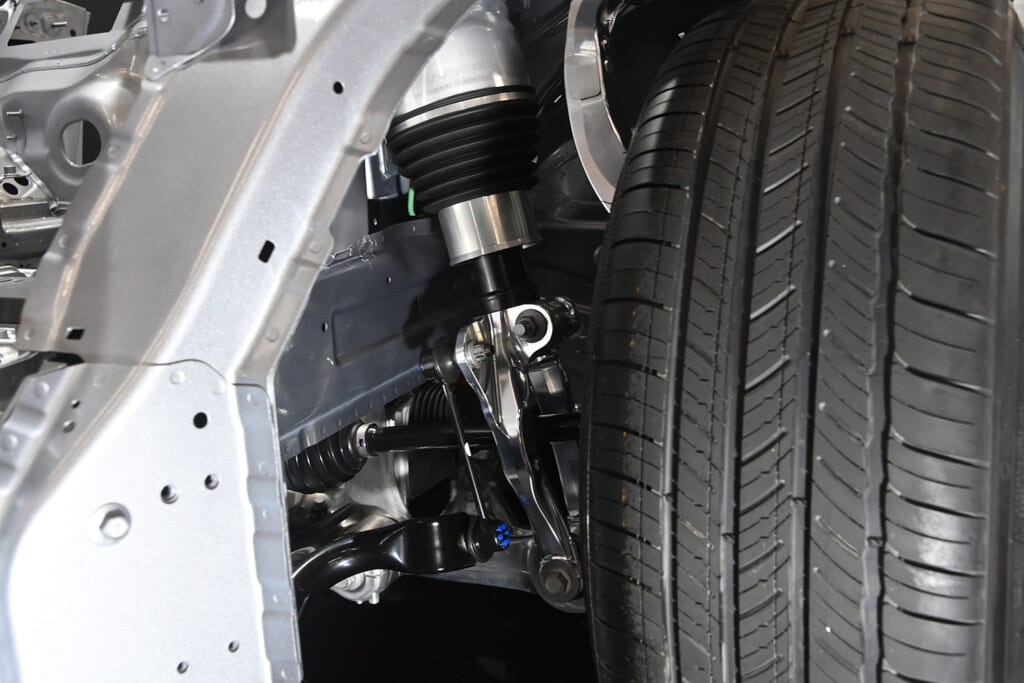

そして、旋回時に外輪を押すようボディを敢えてしならせることで、外輪タイヤの接地荷重を高め、軽量化と軽快な走りを両立させることを目指すという、「操安剛性マネジメント」を導入。これによりストラットタワーバーのようなサスペンション取付部などへの補剛部材を不要し、従来のホンダ車に対し約10%の軽量化を実現するとしている。

シャシーにおいてはステア・バイ・ワイヤを採用し、サスペンションやブレーキなどほかのバイワイヤデバイスとも統合制御。さらに、3次元ジャイロセンサーを用いた姿勢推定&安定化制御、モーターならではの緻密なトルク制御を組み合わせることで、荒れた路面でも舵角や挙動が乱れにくく、またタイトなコーナーでも少ない舵角で旋回することを可能にしている。

なお、展示されていたベアシャシーのサスペンションは、フロントがダブルウイッシュボーン式で、リヤがマルチリンク式。前後ともエアサスペンションとなっていたが、市販モデルではコイルスプリングと電子制御式油圧ダンパーとの組み合わせも計画されているようだ。