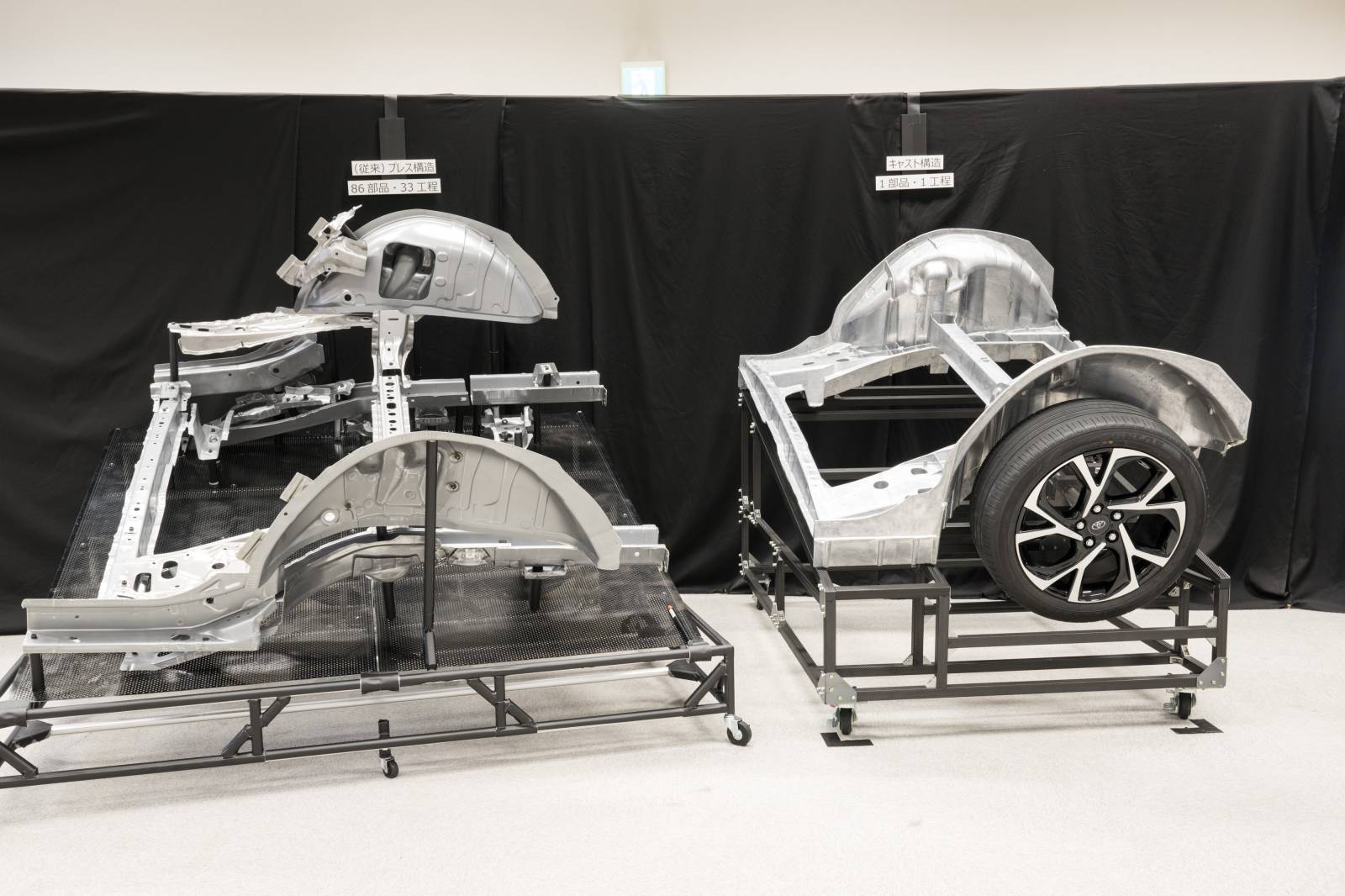

写真:ギガキャストに関する技術展示。出典:トヨタ

2026年までに工場投資を現状比5割減へ

さらに驚いたのは、熱に対する考え方だ。

エンジン製造工場の実状を鑑みれば、鋳造工程では多大な熱を発生し、また作業工程での熱を考慮した安全対策が必須要件である。

そのため、ギガキャスト工程は現行のエンジン工場のように、最終組み立て工場とは別の施設で一括製造し、それを最終組み立て工場に納入するというプロセスを想像するのが妥当に思う。

ところが、ギガキャストに係わる複数の開発者は「確かに、鋳造工程の現場を見ればそうした発想になるだろう」と前置きをしてから、「我々が目指しているのは、(最終組み立て工場内で従来)プレス工程がある場所にギガキャストの工程を設置することだ」と言い切る。

熱への対応については「工場内全体の温度管理を含めて冷却をしっかり行うことで対応は可能だと考えている」とギガキャストの組み立て工場内での実現に対する自信を見せた。

ギガキャストに加えて、従来のベルトコンベア型のラインから車両の「自走生産の技術」により、開発費を2026年に現状比で3割減、2030年に半減、また工場投資は2026年に半減を目指す。

こうした次世代BEV(バッテリー電気自動車)は、新設のBEVファクトリーが企画・開発・生産設備開発を行い、2030年にはBEV全体目標(基準)とする350万台のうち170万台を基準とする。

残りの180万台は、従来のTNGA(トヨタ・ニュー・グローバル・アーキテクチャー)を改良する「マルチパスウェイプラットフォーム」と、「bZ4X」から採用しているe-TNGAを採用する。

写真:TNGAによる新型「プリウス」もBEV化は可能。筆者撮影。

次世代BEVのグローバル市場導入で、「欧米中メーカーに比べてBEV戦略で出遅れていうのでは?」と言われてきたトヨタの反転攻勢がついに始まる。