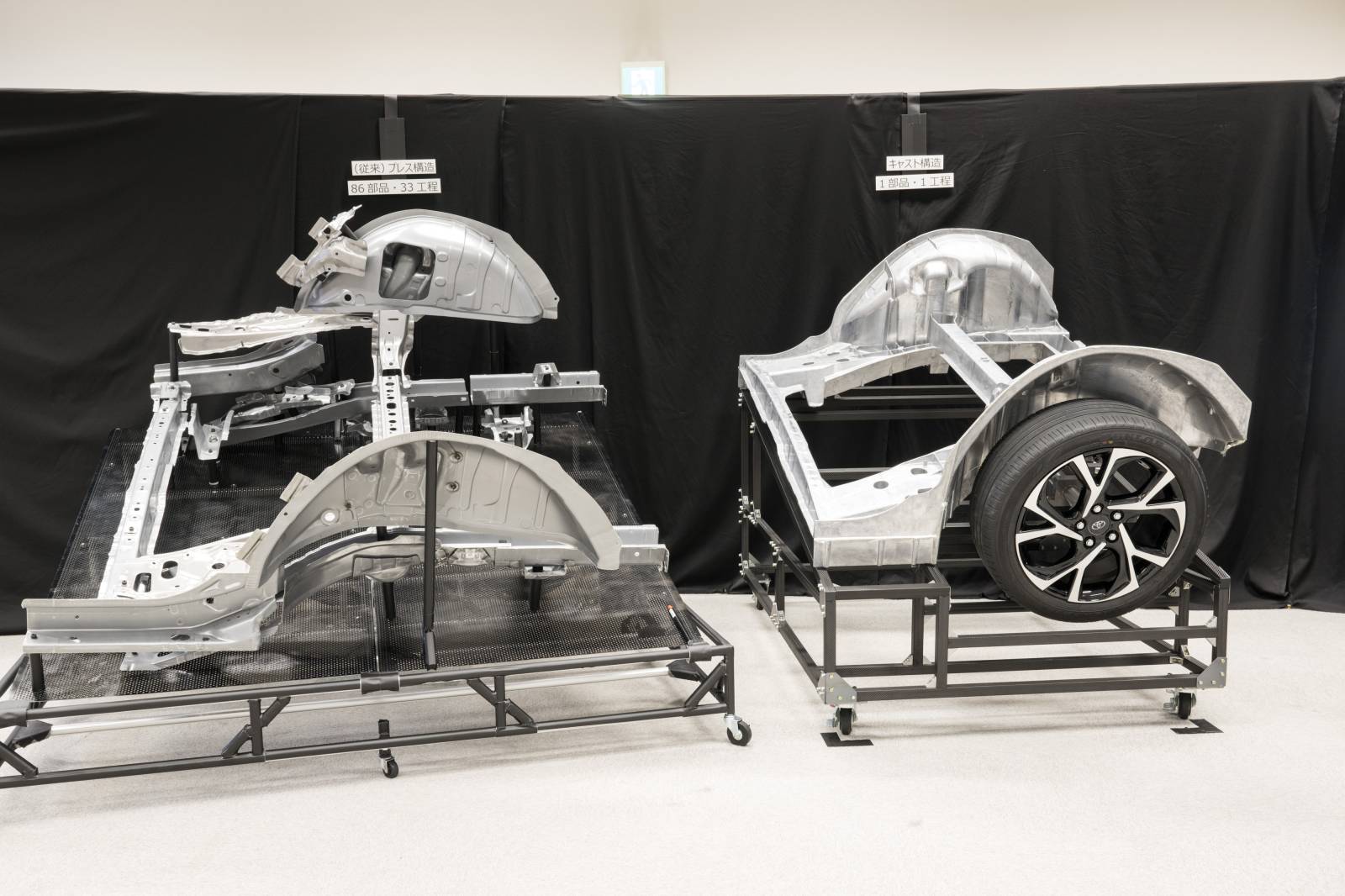

エンジン等での鋳造技術を応用

トヨタのギガキャスト試作用設備は、明知(みょうち)工場内にあった。同工場がこれまで報道陣に公開されたことはほとんどない。同工場で30年以上勤務するトヨタ社員も「私の入社以来、報道陣を受け入れた記憶はない」というほどだ。

現在、明知工場では次世代技術の開発のため、様々な試験機が配備されている。

担当者は「これまでも、高圧でのアルミダイキャストは量産で採用しており、それに伴う技術革新は継続的に行ってきた」という。

改めて説明すると、鋳造には、中子を用いた低圧成形と、高圧で一気に成形するダイキャストという大きく2つの手法がある。

ギガキャストは、この高圧ダイキャストの技術をさらに進化させたもの。

トヨタとしては、エンジン部品などで様々な鋳造技術を有しており、ギガキャストにはデジタル技術と匠の技術を融合させ、量産に向けた準備が着々と進んでいるところだ。

4,000トンをコンマ数秒で一気に圧縮

今回視察したギガキャスト試作用設備は、従来の高圧ダイキャスト設備を大幅に改良したものだ。

圧力は4,000トンという。

担当者は「海外事例などでは、6,000トンから上は1万トンなど、ギガキャストという考え方が様々あるが、トヨタとしてはまず4,000トンで試作を進めている」と研究開発における現状を説明した。

キーポイントは、高品質とコスト抑制とのバランスをどうとるのか、ということ。

単純に圧力を高めれば、高品質になるというわけでもないようだ。

その上で、試作用設備が稼働する様子を見ると、まずアルミが機器内に注湯され、これを金型に向かって4,000トンで一気に押し込む。その間の時間は、コンマ数秒。

その後、数秒間で成形するが、アルミの温度を約750度から約250度まで低下させてから自動の大型アームによって試作品を取り出した。

今回の試作品は、23年6月のテクニカルワークショップで展示された、次世代BEVの後部車体の一部と同じ形だ。

担当者は「技術解析には(ソフトウエアの)Topcastを使い、様々な要件の変更を繰り返しながら、生産での最適化を模索している」という。

また、こうした解析を進める上の、設計図ともいえる、「良品条件関係図(機能ブロック図)」についても今回、社外向けで初めて公開した。

トヨタは現在開発中の次世代BEVで、アルミダイキャストの採用を計画している。