トランスアクスル全体の設計思想が重要

新型EVが登場すると、ユーザーやメディアが注目するのは航続距離や価格だ。

基本的に、航続距離は搭載する電池容量に比例するため、電池容量や電池の種類などについて各種メディアが記事化をすることが少なくない。

一方で、モーターの技術については、最大出力と最大トルクを気にするユーザーもいるが、メーカー側がモーター技術を深堀りすることは少ない。その理由としては、モーター自体は電気関連企業が開発・製造する場合が多いからという解釈もあるだろう。

むろん、自動車メーカー側にもモーターの設計部門があるが、製造を含めてどこまで内製化されているのかなど、詳細については外部に情報がなかなか出てこない。

これは、ハイブリッド車でも同じだ。

たとえば、スバルが「クロストレック」と「フォレスター」に採用する「ストロングハイブリッド」で搭載するモーターとジェネレーターを、「トヨタを介して導入したもの」とスバルは説明するが、モーターの詳細については触れない。

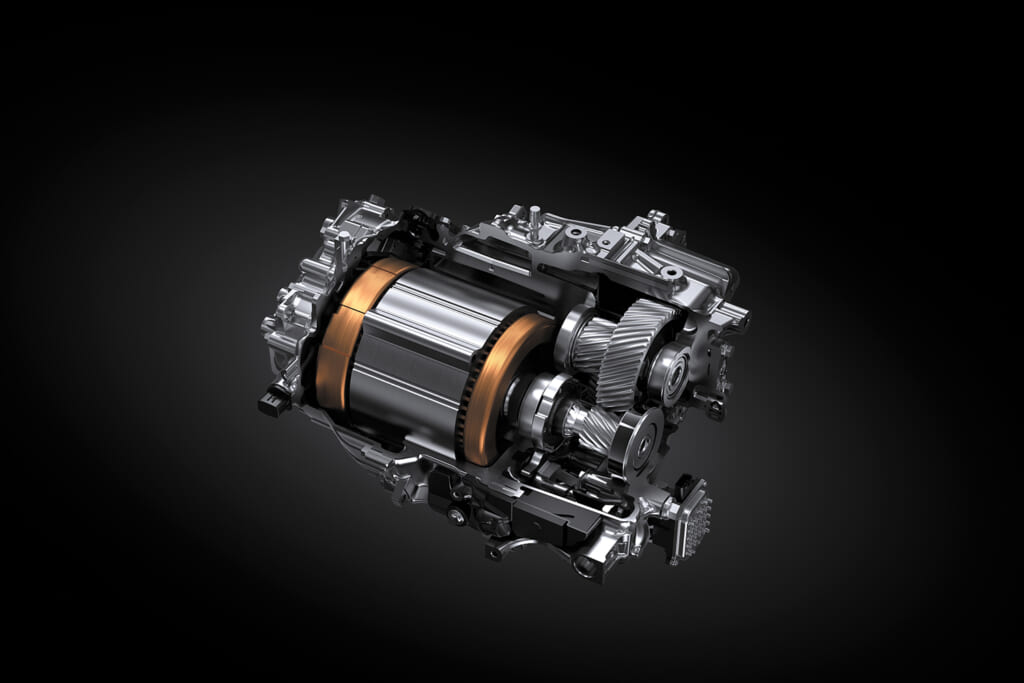

それよりも、モーター、ジェネレーター、インバーター、そして減速機などを融合した「トランスアクスル」の存在を強調するのだ。ストロングハイブリッドにおける技術進化は、モーターなど単品の性能ではなくトランスアクスル全体の設計思想が重要だという。

こうしたトランスアクスル重視の考え方は、国内メーカーでは長年にわたりEV市場を牽引してきた日産も同じだ。

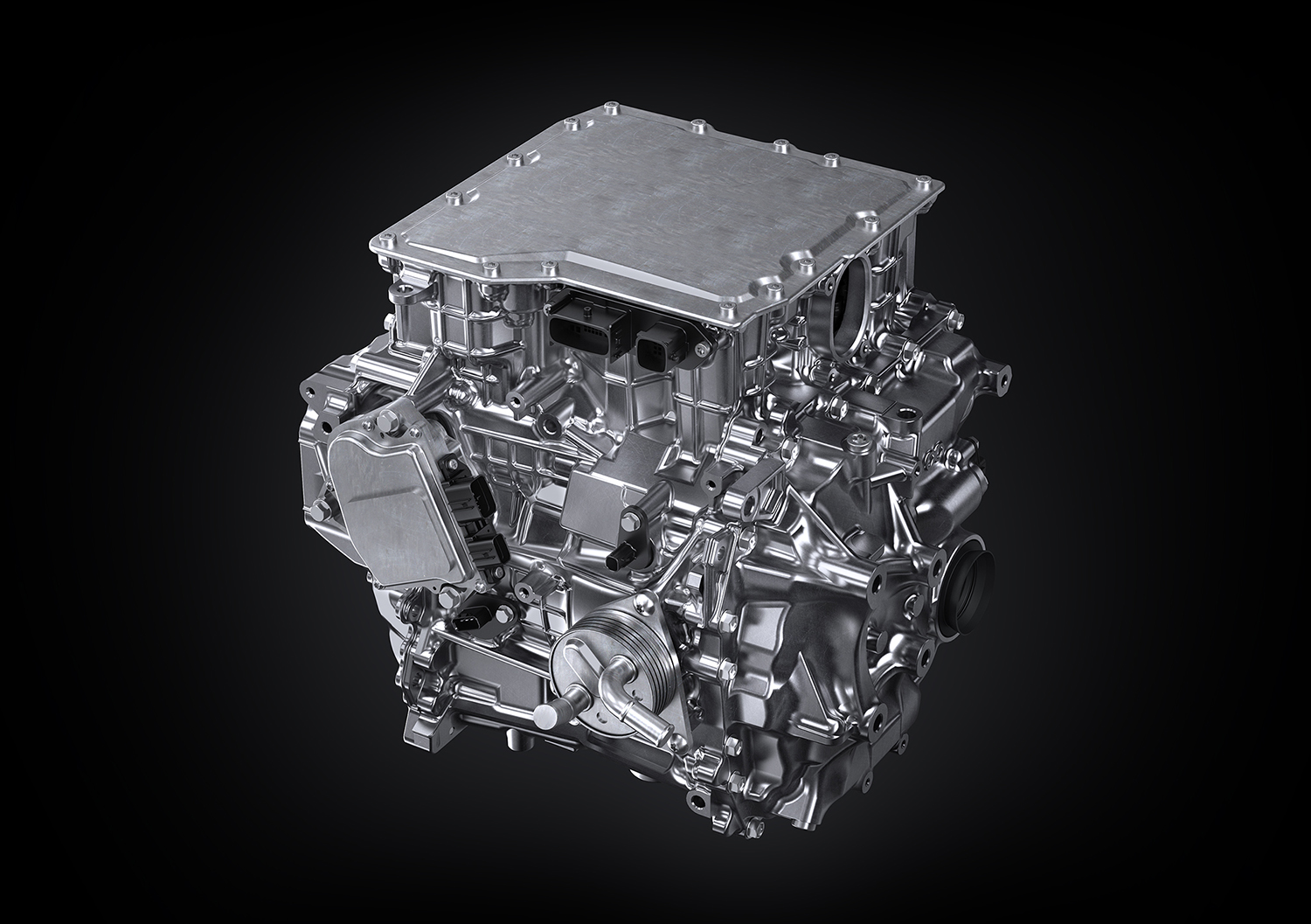

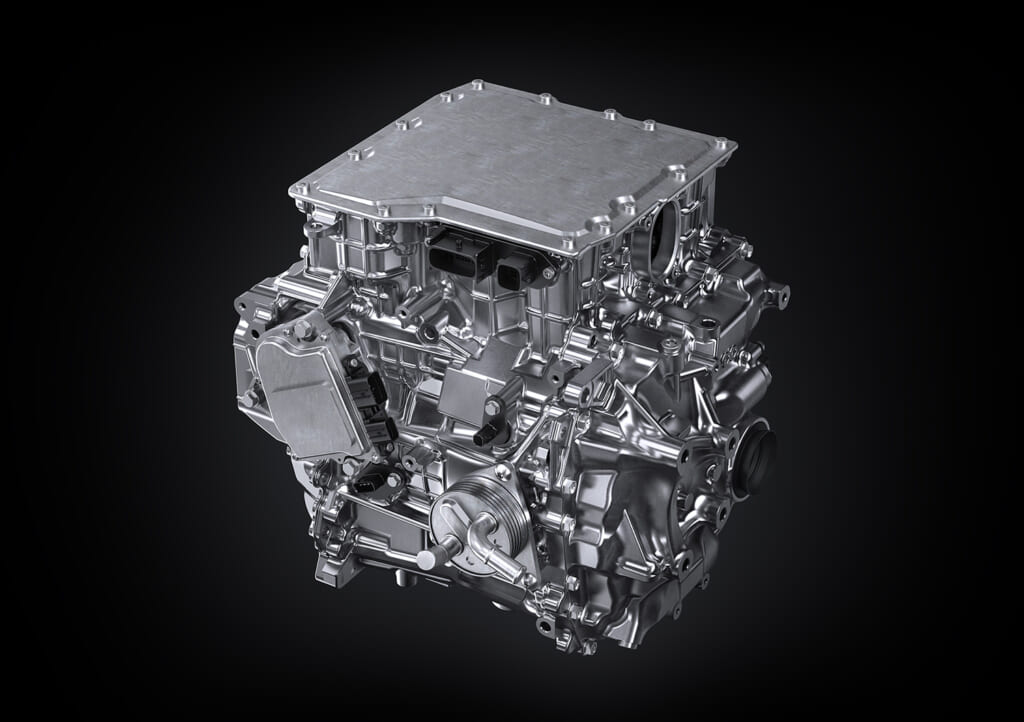

日産では近年、「X-in-1」という設計概念を次世代電動パワートレインに対して用いている。「X-in-1」はEVのみならず、シリーズハイブリッドであるe-POWERでも適合する。

日産によれば、「X-in-1」によってEVとe-POWERでモーターやインバーターなどの主要部品を共有することが可能で、量産効果によって電動車の部品コストと生産コストの削減につながるとしている。

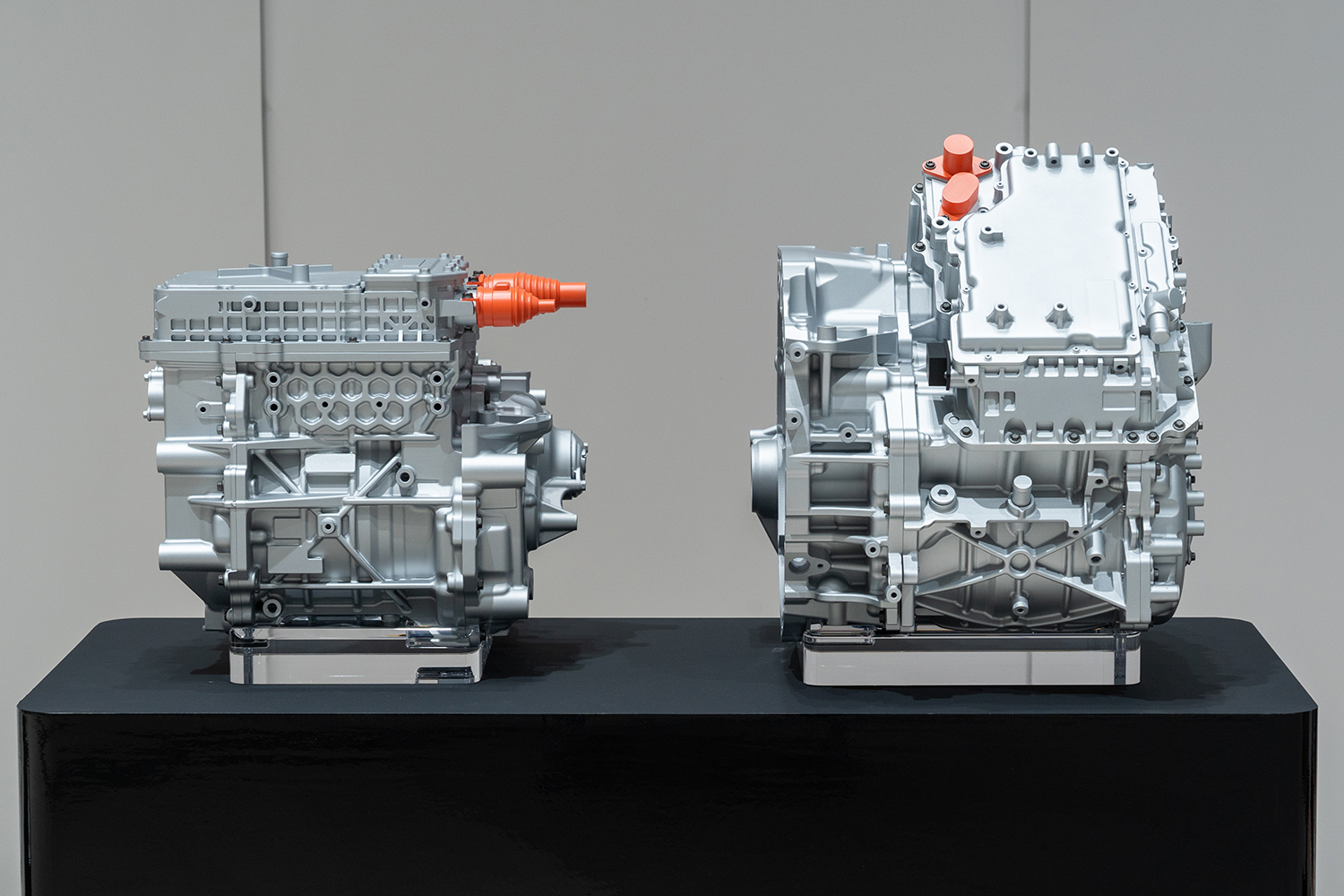

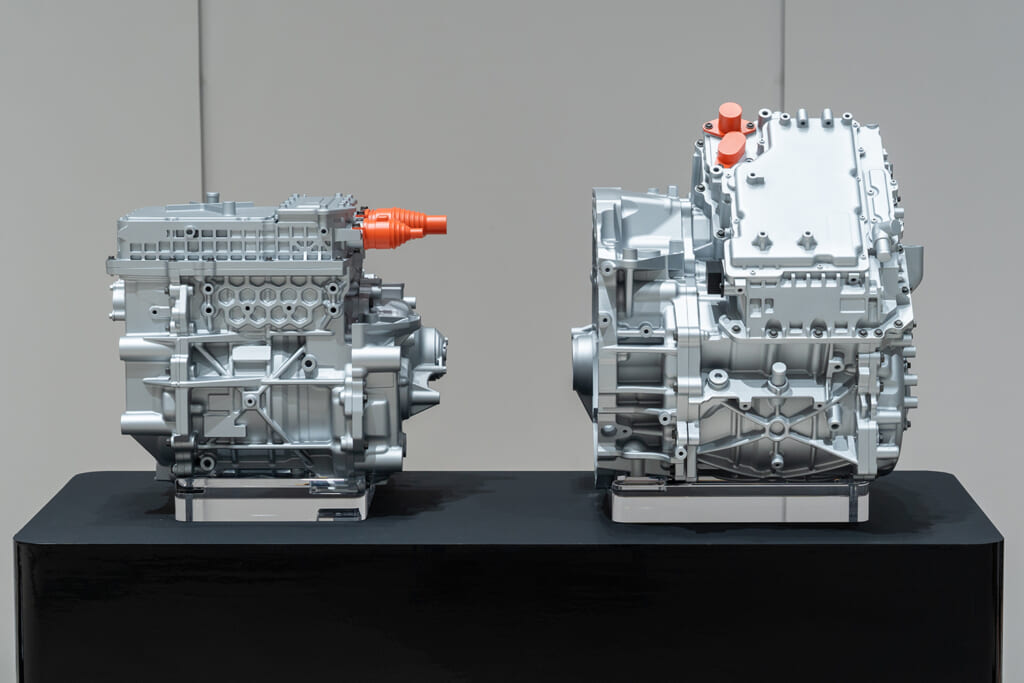

具体的には、EV用「X-in-1」では、モーター、インバーター、減速機の3つをモジュール化。また、e-POWER用「X-in-1」は、モーター、インバーター、減速機、発電用の発電機と増速機のあわせて5つをモジュール化している。

一方、モーターの進化については、あまり機会は多くないものの、日産は定常的に技術的な説明を行っている。

たとえば、昨年夏に横浜工場で実施された全固体電池の製造スペース公開の際も、モーター内部の部品を新規設定することでコストが高い金属の使用量を減らす工夫などについて説明を受けた。

今後、EVが本格普及期となると予想される2030年代に入ると、EV性能の差別化要因として改めてモーターに注目が集まるのかもしれない。