ホンダは0シリーズに「メガキャスト」を採用

同様の手法は、米国のテスラも車体製造に用いている。モデル3から導入したといわれ、作業工程が減ったり、使う材料の無駄が減ったりすることで、量販車種と位置付けられたモデル3の原価低減に貢献しているはずだ。

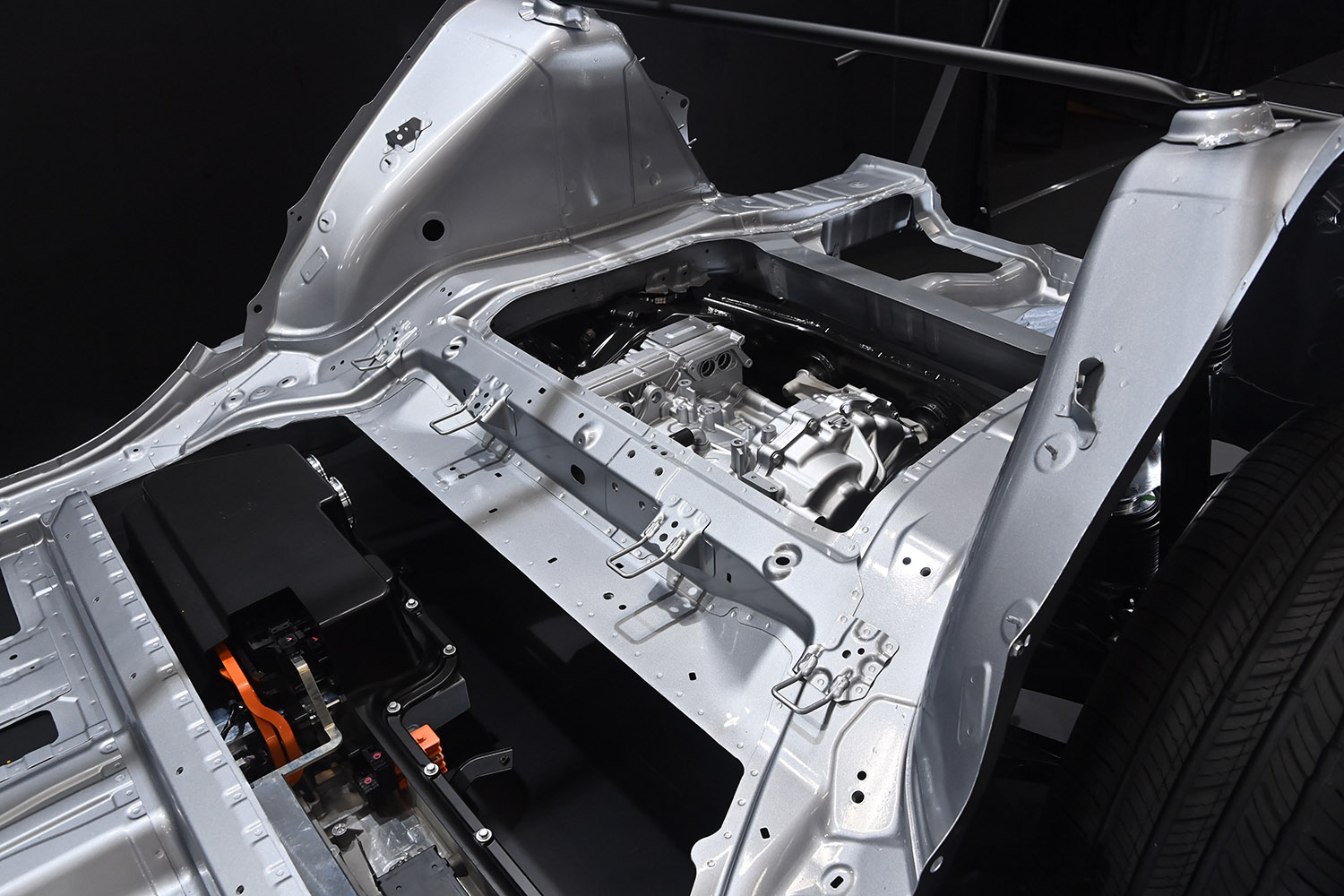

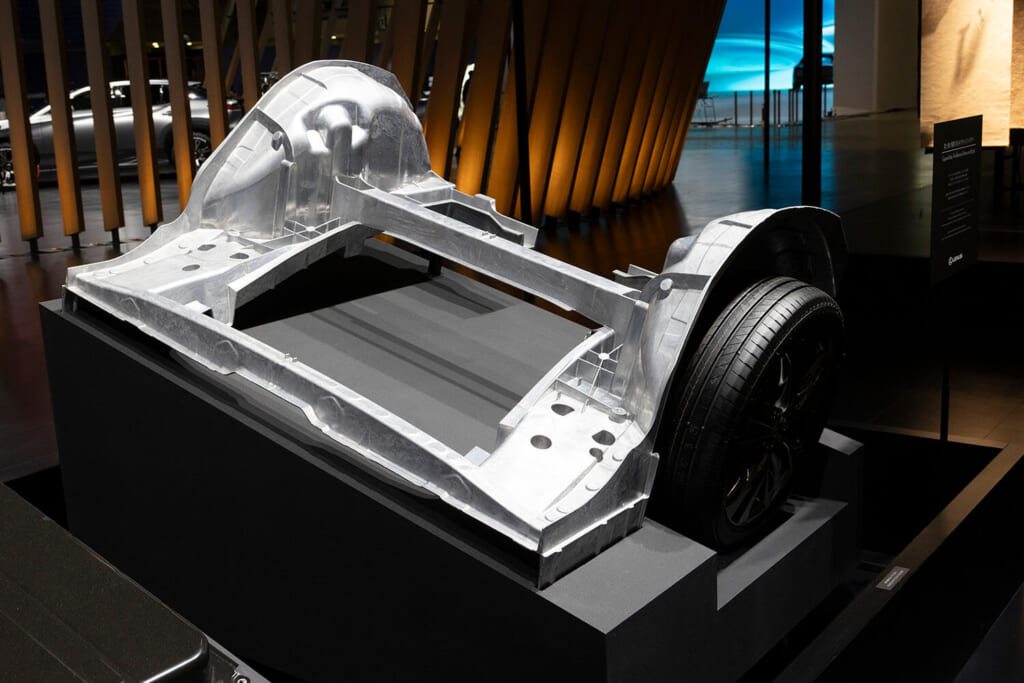

ホンダも、新しいEVシリーズとなる0シリーズ導入に際し、ギガではなくメガキャストを導入すると発表した。ギガとメガは、コンピュータなどでデータの大きさを表現する際に使われ、馴染みがあるかもしれない。ギガは10の9乗、メガは10の6乗という単位で、メガのほうがギガより小さい。つまり、ホンダのメガキャストは、ギガキャストに比べより低い圧力で鋳造を行う生産技術である。

ギガではなく、メガを選んだことについて、本田技術研究所は、消費電力の少なさ、大きすぎない設備の寸法、運搬や修理の容易さなどをあげ、大きければよいのではなく、最適な規模での生産性向上を狙いメガキャストにしたと説明している。

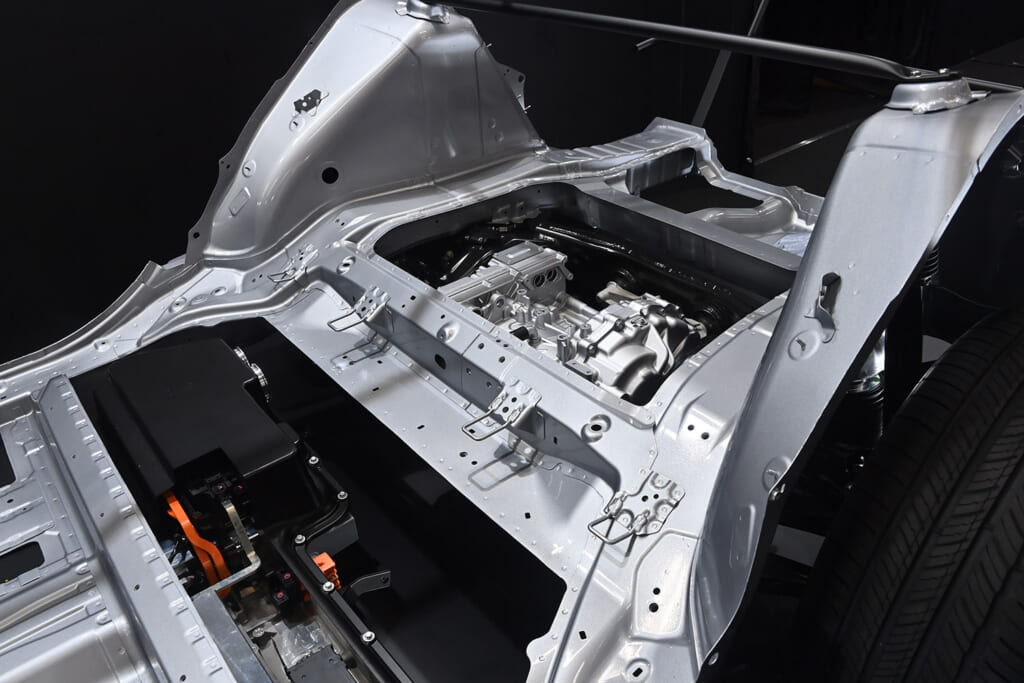

適正な寸法を求めた成果は、バッテリーケースに使われたメガキャストを見るとわかる。非常に繊細で精緻な構造に作り込まれている。たとえば、リチウムイオンバッテリーを冷却する水路まで鋳造でつくり、しかも厚みの少ない形状で仕上げている。そのうえで、通常のバッテリーケースで必要とされる部品点数の約60から5点にまで減らすことができたという。当然、その分の溶接などつなぎ合わせる工程や重量が減ることになる。

いずれにしても、EVをいかに適正原価で生産し、手ごろな価格で販売するかは、単にリチウムイオンバッテリーの量産効果による部品価格の低減だけでなく、車体の製造技術においても効率化を進めることで実現しようと、トヨタ、ホンダ、またテスラを含め、技術の新たな革新を呼んでいる。

当然、中国も、リン酸鉄より安価とされるリチウムイオンバッテリーの採用に際し、その車載法を含め新規の技術開発を行っており、EVが、単にモーターとバッテリーを積めばできるというような安易な商品ではないことは明らかだ。